1.

Afspraken

Alvorens van

start te kunnen gaan moeten eerst essentiële afspraken gemaakt worden, die in

de verdere opbouw van de machine moeten gerespecteerd worden. Indien dit niet

gebeurt, komen er vroeg of laat problemen !

Deze afspraken

zijn ‘de standaard’ voor bijna alle CNC freesmachines.

Door deze

afspraken te respecteren, zullen we later de mogelijkheid hebben, om zonder

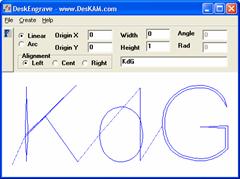

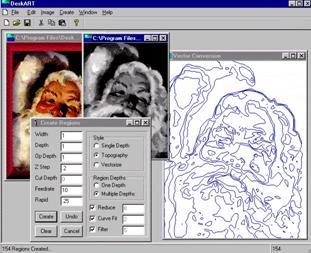

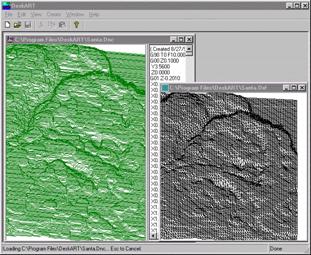

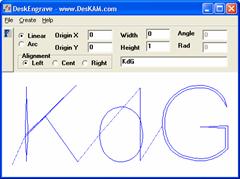

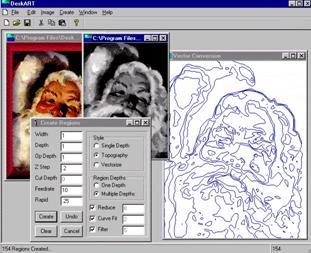

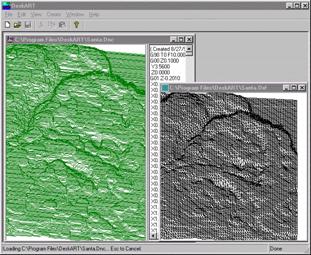

problemen bestanden en g-codes van allerhande programma’s te importeren, zoals Autocad,

Multisim, Protel, graveersoftwaren, enz…

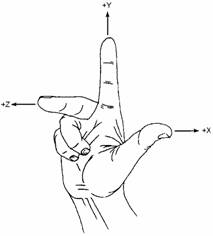

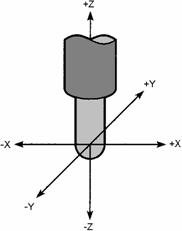

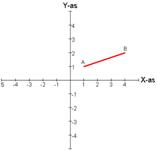

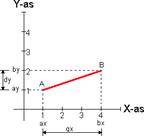

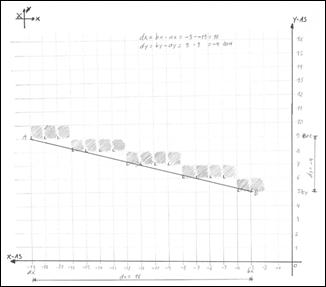

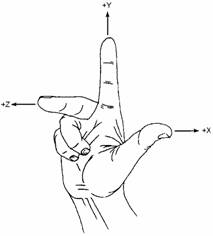

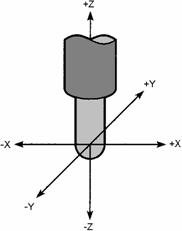

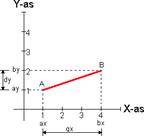

1.1. Het Assenstelsel

Het assenstelsel

is gebaseerd op ‘De rechterhandregel voor machine coördinaten’.

De handpalm

licht hierbij horizontaal, terwijl men met de neus voor de machine staat.

Men zegt gewoon

‘ X Y Z’ met de bijbehorende beweging.

Let hier vooral op

de ‘+’.

De richting waarin

de vingertop wijst, bepaald de positieve bewegingsrichting van de AS.

Bewegen van de

vingertop weg, is een negatieve beweging!

Het is duidelijk; Als dit principe niet gerespecteerd word, dan

wordt het verdere ontwerp een puinhoop!

En dit vooral

bij het schrijven van software.

Dus vanaf nu

spreken we over MotorX , MotorY en MotorZ (en niet 1 , 2 en 3)

X-As Y-As Z-as

2.

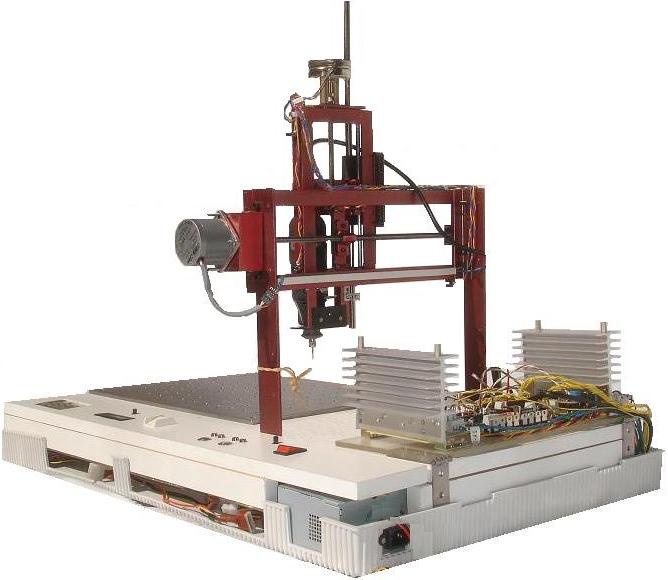

Mechanische

constructie

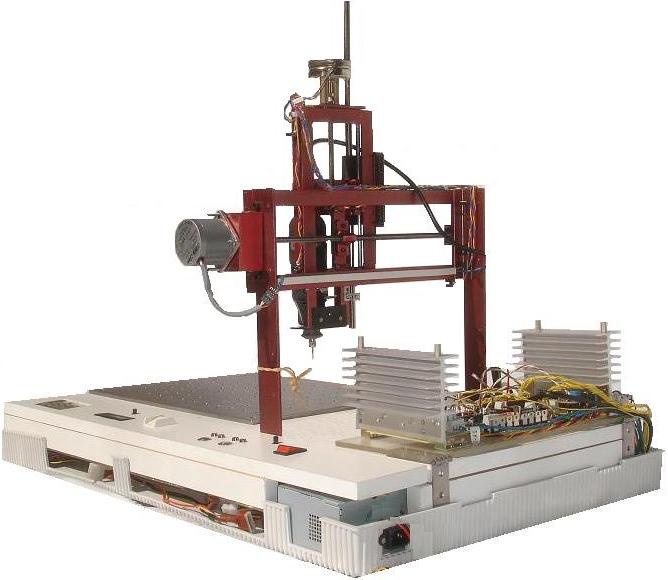

De mechanische

constructie licht ik even kort toe. Omdat het hier vooral om de aansturing en

het elektronische gaat.

De schetsen, technische tekeningen + afmetingen, berekeningen

De schetsen, technische tekeningen + afmetingen, berekeningen

en constructievolgorde

zijn hier dus weg gelaten.

Echter kan de

elektronica niet zonder de mechanica, vandaar deze korte beschrijving.

Bedenkingen

vooraf;

In de meeste CNC

freesmachines staat de freeskop vast en beweegt de spanklem, meestal door

middel van een zwaluwstaartgeleiding.

Omdat mijn

ontwerp uiteraard geen gigantische machine ging worden, heb ik gekozen om de

freeskop te laten bewegen. Zo is er toch de mogelijk om redelijk zware gewichten

onder de frees te leggen. (Tevens is er dan de mogelijkheid om stukken onder de

freeskop te schuiven).

Omdat het te frezen werkstuk niet moet meegetrokken worden, kan

alles lichter uitgevoerd worden.

Omdat het te frezen werkstuk niet moet meegetrokken worden, kan

alles lichter uitgevoerd worden.

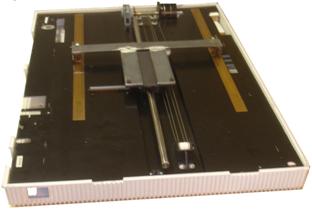

Opm.:

Op het moment dat

deze foto is genomen, is de

machine nog niet helemaal klaar !

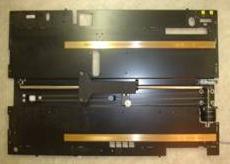

2.1.

Langsrichting

(X-as)

De

langsinrichting heb ik niet geheel zelf gemaakt. Deze komt uit een oude afgedankte

A3-scanner van Agfa. (Van het containerpark van onze school.)

Deze is volledig

uitgekleed, en een nieuw leven gegeven, al is het enkel maar het onderste

gedeelte dat ik ervan gebruikte. (voor de X-inrichting)

De grondplaat zag

er als volgt uit;

In het midden

een rond geslepen en ondersteunde as, waarop een meenemer geleidt die op een

ronde axiale geleider zit.

De meenemer wordt meegetrokken door een snaar, de snaar wordt op

haar beurt getrokken door de stappenmotor. (zie rechtsachter op de figuur.)

Verder zitten aan de zijkant 2 koperen geleiders.

De meenemer wordt meegetrokken door een snaar, de snaar wordt op

haar beurt getrokken door de stappenmotor. (zie rechtsachter op de figuur.)

Verder zitten aan de zijkant 2 koperen geleiders.

Wat zelf bijgebouwd

is:

Op de meenemer

zit de volger die met kogellagers over de koperen geleiders rolt. (Zoals in de

figuur te zien)

Achteraf is dit

verstevigd met een bijkomende kogellager. Dit om de schokken die veroorzaakt

worden tijdens het omkeren van richting op te vangen.

Links en rechts

zijn hiertegen rechtopstaande profielen bevestigd. Deze vormen de brug naar de

Y-inrichting

Aan de

grondplaat is het volgende veranderd:

- De afmetingen, omdat deze in de PVC voet zou vallen

- Uitsparing voor wegwerken voeding

- Gaten voor montage en elektrische leidingen

- Versteviging tegen doorbuigen met twee houten balkjes

- Bevestigingsbeugels voor werkoppervlak

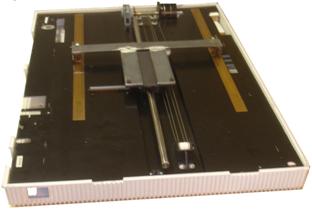

2.2.

Dwarsrichting (Y-as)

De dwarsrichting

bestaat zoals te zien op de figuur uit het volgende:

·

Een rechthoekig kaderment

Dit bestaat uit

4 aan elkaar gelaste L-profielen, waarin gaten voorzien zijn waar de assen is

passen.

·

2 assen

Afkomstig uit

twee printers van HP (690c)

·

1 draadstang

De draadstang is

op lengte gemaakt en afgedraaid op de maat van de kogellagers.

Eerst was het een gewone, maar omdat die roestte, heb ik ze vervangen door een

inoxen.

Omdat deze inox minder mee plooide, moet de uitlijning perfect zijn!

·

2 lagers

Dit zijn twee

kleine skf lagers van 6mm binnendoormeter, voorzien van een

lagerbeschermerkapje.

·

1 menemer.

Dit is een moer die is vastgelast op een plaatje. Zodat het plaatje vooruit

of achteruit zal draaien door de verdraaiing van de as.

·

2 geleibusjes die over de assen geleiden.

De geleibussen

zijn de insteekpinnetjes van automaten (steekzekeringen).

2.3.

Hoogterichting

(Z-as)

Op de dwarsrichting

zit de hoogterichtig. Deze bestaat uit het volgende:

·

Een rechthoekig kaderment.

Hierop zijn vier

moeren gelast van M10. Hierin zitten de koperen bussen van de zekeringen, die

voor een goede geleiding moeten zorgen.

De moeren zijn zoals

op de figuur te zien eerst op een metalen plaatje vastgespeet, en daarna terug

in lijn gezet om torsie te vermeiden (tijdens het lassen), en dan verder

vastgelast.

Als deze twee plaatjes

af waren, zijn ze met vijsjes(regeling mogelijk) vastgezet op het kaderment. Wanneer

de uitlijning goed was, zijn beide plaatjes op het kaderment vastgelast.

·

2 assen

De twee assen van

de hoogterichting zijn afkomstig van een oud faxtoestel (Container KdG) Om de

assen mooi uit te lijnen heb ik twee houten blokjes eerst los door geboord,

zodat de gaten in lijn lagen, vervolgens hierover de moeren geschoven, en

bijbehorende koperen geleibusjes.

Dan op de 4

moeren het meeneemplaatje vastgelast, hierdoor kan het geheel weer niet

wegtrekken tijdens het lassen, en ligt zeker alles in lijn.

·

2 lagers

Om de

schroefdraad van de Z-inrichting soepel te laten draaien.

·

Meenemer

Deze is

hierboven te zien op de figuur.

2.4.

Bevestiging

Frees

De freeskop is

een dremel, of een dremel compatibele machine.

Deze past in de meenemer die op de Z-slede zit.

Tevens heb ik de

freeskophouder voorzien van een stifthouder.

Het stiftje kan met 2 boutjes vastgezet worden.

2.5.

Bedieningspaneel

Met het

bedieningspaneel kan het volgende gedaan worden:

-

Bedienen van de 3 assen (zie ‘touch

switch’).

-

Aanzetten Freeskop (zie ‘one

touch switch’)

-

Kiezen tussen manuele en computergestuurde

bediening.

-

Aflezen statusinformatie (zie LCD)

-

Aanzetten optionele stofzuiger

-

Contrastregeling van het LCD scherm

-

Voedingsspanning aan/uit zetten

Opm: Op het

toetspaneel links (manuele jogcontrol) moet nog een stikker met pijlen geplakt

worden, zodat de onderliggende toetsen niet meer zichtbaar zijn.

2.6.

Spanplaat

Met de Spanplaat kunnen werkstukken op de machine gespannen worden,

dit door middel van boutjes (M6)

Met de Spanplaat kunnen werkstukken op de machine gespannen worden,

dit door middel van boutjes (M6)

3.

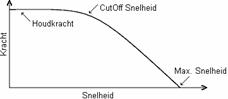

De Stappenmotor

3.1.

Waarom een

Stappenmotor

Een stappenmotor

maakt stapjes, zoals de naam al deed vermoeden. Dit wil zeggen dat hij niet

tegen een constant toerental draait, zoals een gewone DC-motor, maar hij kan

dit echter wel.

Het voordeel van deze motor is dat hij een aantal stappen kan doorlopen. Zo

weten we precies wat de stand van de motor-as is.

Doorgaans is een stappenmotor niet zo krachtig. (Met de hand tegen

te houden)

Doorgaans is een stappenmotor niet zo krachtig. (Met de hand tegen

te houden)

Stappenmotors zijn echter geen krachtpatsers.

De eisen die aan

dit soort motors worden gesteld zijn meestal niet om krachtig te zijn, maar om nauwkeurig

te zijn. Toch bestaan er grotere stappenmotoren die een koppel kunnen leveren

van meer dan 40Nm.

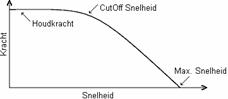

Let wel: Hoe

sneller een stappenmotor draait, hoe minder krachtig hij wordt!

Waar te vinden:

Stappenmotoren

zijn sowieso altijd te vinden in printers, faxapparaten, plotters,

kopieermachines, diskdrives, scanners, enz… Enkel het te leveren koppel kan

soms wel onvoldoende zijn om in andere toepassingen te gaan gebruiken…

De stappenmotors

die ik hier gebruikte zijn afkomstig van een A3scanner en een plotter.

Opm.: Een stappenmotor is geen

Servomotor, (Servo’s zijn hier niet besproken).

3.2.

Wat is één stap?

De Grootte van een stap hangt af van stappenmotor tot stappenmotor.

In de meeste gevallen is dit op de

kenplaat van de motor af te lezen.

Doorgaans zal één stap 1,5° ŕ

1,8° zijn.

Het is echter mogelijk

om het aantal graden voor één stap nog eens te halveren dit noemt men “half

stepping”, maar daarover later meer.

3.3.

Soorten Stappenmotoren

Elke

stappenmotor werkt op gelijkspanning.

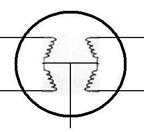

Er bestaan unipolaire en bipolaire stappenmotoren.

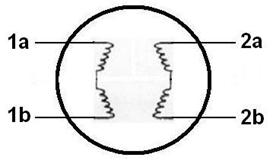

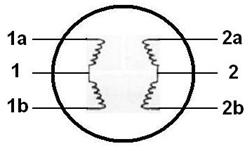

Komen er 5, 6 of

8 draden uit de stappenmotor, dan is het hoogstwaarschijnlijk een unipolaire

stappenmotor. Bezit de motor vier draden dan is het een bipolaire stappenmotor.

Om te weten met welke

spoeldraad je te doen hebt is uitmeten nodig.

Dit wordt

duidelijk aan de hand van de figuren op de volgende blz.

Opm.: Koop je een nieuwe stappenmotor, dan vind je natuurlijk in

de datasheets van de motor de bijbehorende aansluitingen.

3.3.1.

Unipolaire

Stappenmotor

Het voordeel van een unipolaire

stappenmotor is dat hij eenvoudig aan te sturen is.

De middenaftakking

wordt permanent aan één kant van de voeding gehangen (+ of - klem). De vier

andere draden worden dan afwisselend wel of niet bekrachtigd. Het wordt al snel

duidelijk dat bij deze schakelwijze de motorwikkelingen niet erg efficiënt

gebruikt worden. Er is telkens maar Ľ de van de beschikbare motorspoel

bekrachtigd.

|

5

draden

|

6

draden

|

8

draden

|

|

|

|

|

Het is niet

altijd even duidelijk welke draad bij welke spoel hoort, of welke draad de

middenaftakking is. Dit kan gevonden worden door met de multimeter een

weerstandsmeting te doen op de draden. Plots zul je op één draad de halve ohmse

waarde meten dan op en andere draad, dan heb je de middenaftakking tepakken !

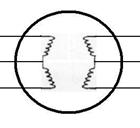

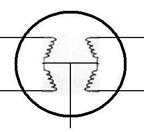

3.3.2.

Bipolaire

Stappenmotor

Bipolaire stappenmotoren

zijn efficiënter in het gebruik van de motorwikkelingen, maar moeilijker aan te

sturen dan unipolaire stappenmotoren. Hiervoor zijn twee zogenaamde H-bruggen

nodig “Dubbele H-brug” genaamd. (hierover verder meer)

|

4

draden

|

|

|

Bipolaire stappenmotoren bezitten 2 wikkelingen

zonder middenaftakking. Ze hebben dus 4 aansluitdraden.

De wikkelingen worden alternerend in beide

stroomzinnen bekrachtigd. De stroomzin moet omgekeerd worden tijdens de

werking. Dit vraagt dus een ingewikkeldere stuurprocedure. Tevens is er bij onoplettendheid

mogelijkheid tot kortsluiting!

Toch heb ik gekozen voor dit werkingprincipe, de sturing is

dan wel veel ingewikkelder, maar de efficiëntie van de motor (dus het koppel) gaat

omhoog, daar nu 1/2 de van de motorspoelen gebruikt wordt tijdens één stap. Een

goed koppel is in dit ontwerp zeker van belang!

Probleem: Mijn stappenmotoren komen uit recyclage van

andere(oudere/defecte) toestellen, ik had dus geen bipolaire stappenmotor ter

beschikking, ik heb er wel bipolaire van gemaakt (zie compatibiliteit).

3.3.3.

Compatibiliteit

Opgemerkt dient

te worden dat (buiten de ingewikkeldere sturing), de bipolaire motor qua opbouw

bijna identiek is aan de unipolaire. Enkel is de unipolaire voorzien van

middenaftakking.

Door kortsluiten

/ niet gebruiken van deze middenaftakking kan deze unipolaire motor bipolair

werken. => Op de niet gebruikte draden staat wel spanning, isoleren is

noodzakelijk !

DUS: Elke

Unipolaire motor kan Bipolair werken mits aanpassing wikkelingen.(Omgekeerd

niet)

4.

Stuurlogica

Aangezien er

twee soorten stappenmotoren bestaan, zijn er ook twee soorten stuurlogica. De

unipolaire stuurlogica en de bipolaire stuurlogica.

In mijn

toepassing gebruik ik de bipolaire stuurlogica, maar om deze goed te begrijpen

eerst even kort de unipolaire stuurlogica.

4.1.

Unipolaire

Stuurlogica

Zoals eerder

vermeld zijn unipolaire motors eenvoudiger te sturen dan bipolaire.

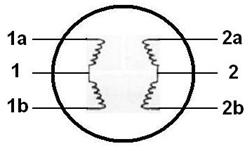

We nemen als

voorbeeld de volgende unipolaire motor:

|

Unipolair:

6draden 2x middenaftakking

|

|

|

6 draads

unipolaire motor met 2x middenaftakking

Draad 1 & 2

hangen we aan een kant van de voeding

Laat ons de min

klem nemen (GND dus).

Stel dat de

motorspoelen op 12v werken en dat 1a/1b/2a/2b verbonden zijn met de 12volt lijn

via 4 schakelaartjes.

Neem aan dat de

vier motorspoelen mooi onder een hoek van 90° verdeeld liggen rond de

motorkern. Dan moeten we achtereenvolgens afwisselend de 4 schakelaartjes

sluiten (telkens één gesloten de overige drie open.)

Waarheidstabel;

|

Stap

|

1a

|

1b

|

2b

|

2a

|

|

1

|

Toe

|

Open

|

0pen

|

Open

|

|

2

|

Open

|

Toe

|

Open

|

Open

|

|

3

|

Open

|

Open

|

Toe

|

Open

|

|

4

|

Open

|

Open

|

Open

|

Toe

|

|

1

|

Toe

|

Open

|

Open

|

Open

|

|

2

|

Open

|

Toe

|

Open

|

Open

|

|

3

|

Open

|

Open

|

Toe

|

Open

|

|

4

|

Open

|

Open

|

Open

|

Toe

|

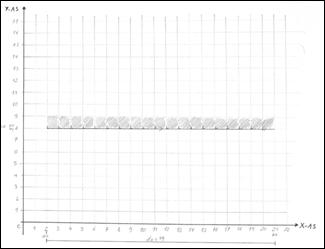

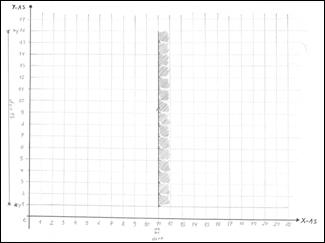

Wordt deze

logica gerespecteerd, dan zal de stappenmotor mooi in één richting draaien.

Moest de motor

een beetje schokkerig draaien, dan zal waarschijnlijk een van de aansluitdraden

verwisseld zijn.

Het is duidelijk

wanneer alle schakelaars bediend worden alle spoelen bekrachtigd zijn. Nu zal

de motor onbeweeglijk vast zitten, dit kan in sommige gevallen nodig zijn.

Door één spoel

lang te bekrachtigen zal de motor ook vast komen te staan, maar niet zo vast

als met vier spoelen.

Als alle

schakelaars open zijn, zal de motor-as los staan.

Even ter

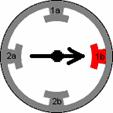

verduidelijking, de as zal dan volgende standen doorlopen:

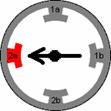

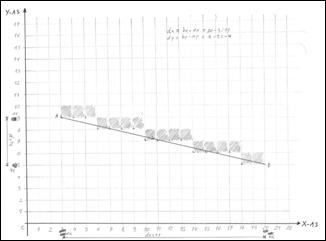

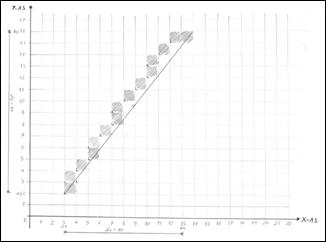

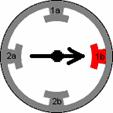

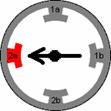

|

Stap 1

|

Stap 2

|

Stap 3

|

Stap 4

|

Stap 5

|

|

|

|

|

|

|

Een andere

asverdraaiing kan verkregen worden door de schakelaars anders te bedienen.

Stap naar links

opschuiven of stap naar rechts opschuiven, maar altijd via aangrenzende stappen.

In

stuurtoepassingen is het uiteraard niet mogelijk om de schakelaartjes met de

hand te bedienen. Daarvoor zal een elektronische sturing moeten gemaakt worden,

meestal op een PCB’tje (Printed Circuit Board). Het PCB zal dan op zijn beurt via

een microcontroller gestuurd worden.

Vervolgens

zitten we dan niet meer met schakelaars, maar met digitale (binaire) logica.

Stel: 1 =

Schakelaar Toe

0 =

Schakelaar Open

Dan krijgen we volgende

waarheidstabel:

|

Stap

|

1a

|

1b

|

2b

|

2a

|

|

1

|

1

|

0

|

0

|

0

|

|

2

|

0

|

1

|

0

|

0

|

|

3

|

0

|

0

|

1

|

0

|

|

4

|

0

|

0

|

0

|

1

|

Deze volgorde dient

dan opgenomen te worden in de microcontroller.

Nu buiten de

Normale Stap is het ook nog mogelijk om halve stapjes te nemen. De “half step”

is de kleinst mogelijke stap.

|

Stap

|

1a

|

1b

|

2b

|

2a

|

|

1

|

1

|

0

|

0

|

0

|

|

2

|

1

|

1

|

0

|

0

|

|

3

|

0

|

1

|

0

|

0

|

|

4

|

0

|

1

|

1

|

0

|

|

5

|

0

|

0

|

1

|

0

|

|

6

|

0

|

0

|

1

|

1

|

|

7

|

0

|

0

|

0

|

1

|

|

8

|

1

|

0

|

0

|

1

|

Het verdere

principe blijft hetzelfde, maar nu zal er voor dezelfde asverdraaing te bekomen

het dubbel aantal stappen moeten doorlopen worden.

4.2.

Bipolaire

Stuurlogica

In tegenstelling

tot unipolaire motoren zijn bipolaire motoren dus moeilijker aan te sturen.

Bipolaire

motoren zijn gekend voor hun betere krachtverhouding tot dezelfde motorgrootte.

Het probleem is

echter dat de stroomzin dient geďnverteerd te worden tijdens zijn werking.

Ze hebben echter

hetzelfde werkingsdiagram(waarheidstabel) als de unipolaire stappenmotor.

Let wel; Nu kan

niet meer gesproken worden van schakelaars die open of toe gaan (binair 0/1),

maar we moeten hier werken met polariteiten.

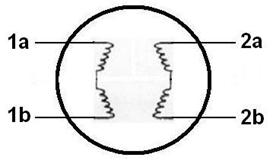

|

Bipolair:

4 draden

|

|

|

|

Stap

|

1a

|

2a

|

1b

|

2b

|

|

1

|

+

|

-

|

-

|

-

|

|

2

|

-

|

+

|

-

|

-

|

|

3

|

-

|

-

|

+

|

-

|

|

4

|

-

|

-

|

-

|

+

|

Praktisch is dit

te realiseren met een zogenaamde “dubbele H-brug”.

Omdat ik dit

principe (dubbele H-brug) bij mijn 3 motorschakelingen gebruik, wordt het volgende hoofdstuk

volledig gewijd aan de “H-brug”

5.

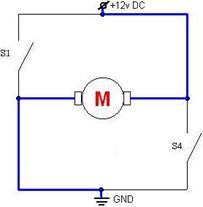

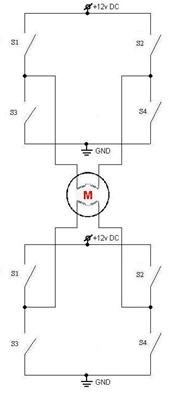

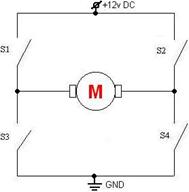

De H-brug

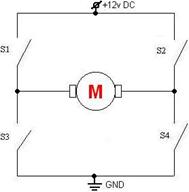

De H- brug heeft

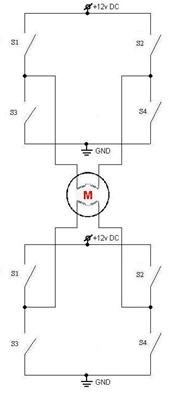

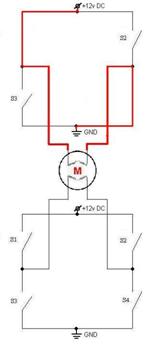

de vorm van een “H” en bezit vier schakelaars. Hiermee is het mogelijk om de

stroom in één motorspoel om te keren. Omdat een bipolaire stappenmotor niet één

spoel heeft, maar 2, moeten we de H-brug dubbel uit voeren!

5.1.

Werking H-brug

Werking H-brug

Omdat het

werkingsprincipe van de H-brug eenvoudiger uit te leggen is aan de hand van één

motorspoel (met dus ook één H-brug) zullen we er even vanuit gaan dat een DC

motor dient gestuurd te worden. (Gelijkspanningsmotor met één spoel)

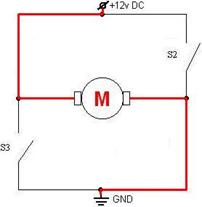

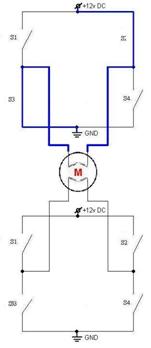

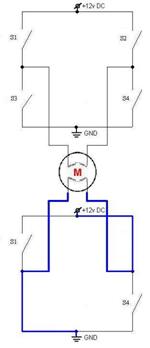

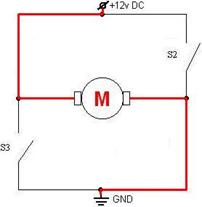

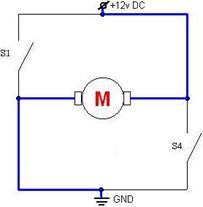

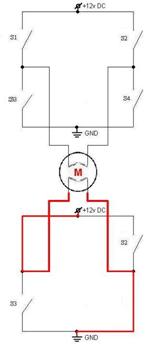

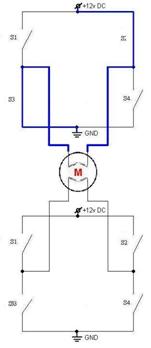

Als we de motor(M) willen laten draaien moeten we de schakelaars ( S1

& S4 ) gesloten worden. Willen we de motor de andere kant op laten draaien,

dan dienen we schakelaars ( S2 & S3 ) te sluiten. Het is duidelijk dat de

schakelaars altijd paarsgewijs dienen bekrachtigd te worden.

|

Ene

kant op draaien

|

Andere

kant op draaien

|

|

|

|

Zoals te zien in

bovenstaande figuren zal de motor de ene keer linksom draaien, de andere keer

rechtsom draaien. Wanneer alle schakelaars open staan zal de motor tot

stilstand komen.

Let op: Het is dus zeker niet toegestaan schakelaars S1 & S3 samen

te sluiten, of schakelaars S2 & S4 samen te sluiten, indien dit wel

gebeurd zal de zekering getest worden ;-)

Waarheidstabel;

|

S1

|

S2

|

S3

|

S4

|

Functie

|

|

Open

|

Open

|

Open

|

Open

|

Niets

|

|

Toe

|

Open

|

Open

|

Toe

|

Motor draait ene kant op

|

|

Open

|

Toe

|

Toe

|

Open

|

Motor draait andere kant op

|

|

Toe

|

Open

|

Toe

|

Open

|

Zekeringtest

|

|

Open

|

Toe

|

Open

|

Toe

|

Zekeringtest

|

|

Toe

|

Toe

|

Toe

|

Toe

|

Zekeringtest

|

5.2.

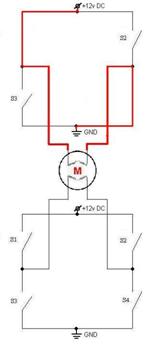

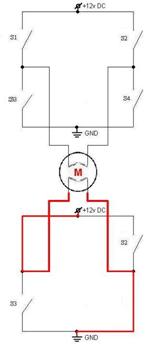

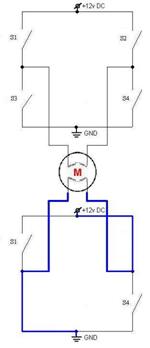

Dubbele H-brug

Aangezien er in

een bipolaire stappenmotor twee motorspoelen zitten, zullen we de H-brug twee

keer moeten uitvoeren. Deze moeten volgens een bepaald patroon aangestuurd worden.

Waarheidstabel:

|

Functie

|

S1

|

S2

|

S3

|

S4

|

S1’

|

S2’

|

S3’

|

S4’

|

|

niets

|

Open

|

Open

|

Open

|

Open

|

Open

|

Open

|

Open

|

Open

|

|

Stap 1

|

Toe

|

Open

|

Open

|

Toe

|

Open

|

Open

|

Open

|

Open

|

|

Stap 2

|

Open

|

Open

|

Open

|

Open

|

Toe

|

Open

|

Open

|

Toe

|

|

Stap 3

|

Open

|

Toe

|

Toe

|

Open

|

Open

|

Open

|

Open

|

Open

|

|

Stap 4

|

Open

|

Open

|

Open

|

Open

|

Open

|

Toe

|

Toe

|

Open

|

Tevens hier weer

op te letten voor kortsluitingen !

Zoals te zien in

de waarheidstabel wordt de logica voor één motor al wat complexer, nog niet

gesproken dat er met elektronische componenten wordt gewerkt i.p.v. met

schakelaars met elektronische componenten gaan werken, die of positieve of

negatieve logica zullen hebben, waarover later meer…

Daarom brengen

fabrikanten driver IC’s op de markt, die de gehele logica voor zich nemen, het

enige wat de programmeur dan moet ingeven is; - de klok (Step/Clk)

-

de richting (DIR)

- Aan/Uit (Enable)

Een IC(Integrated

Cirquit) maakt het aansturen van een stappenmotor een stuk eenvoudiger.

Zo’n volledige

driver IC heb ik voor één motor gebruikt; die van de X-richting.

De overige twee

motoren zijn zelf gestuurd.

|

Fase

1

|

Fase

2

|

Fase

3

|

Fase

4

|

|

|

|

|

|

6.

De gebruikte

motorsturingen (voor mijn ontwerp)

Voor de

graveermachine waren 3 stappenmotoren nodig (XYZ), dus ook drie motorsturingen.

Ze zijn alle drie

gestuurd volgens het principe van de “dubbele H-brug”. Om niet drie keer

dezelfde schakeling te hebben, heb ik ze op verschillende manieren ontworpen. Elke

manier heeft zijn eigen complexiteit, voor- en nadelen. (zie verder)

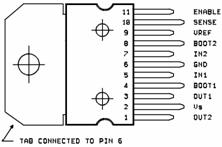

6.1.

Motorsturing

Langsrinchting (X-as)

Voor mijn eerste

motorsturing heb ik het niet al te moeilijk gemaakt. Ik heb gezocht naar een

geschikte driver IC en een geschikte H-brug IC. Deze twee logische bouwstenen

vormen samen een stappenmotordriver.

Aan deze stappenmotordriver

moeten dus 3 variabelen doorgestuurd worden:

·

CLK (Stap pulsen van de motor)

·

DIR (Draairichting van de motor)

·

EN (Aan / Uit van de motor )

|

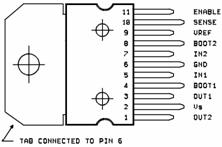

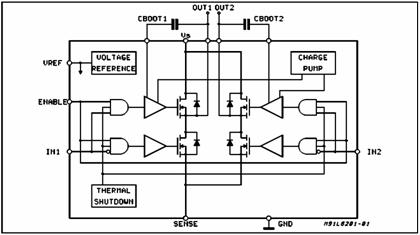

L297 Stappenmotor Controller

|

L6203

Dmos H-Bridge (2x nodig)

|

|

|

|

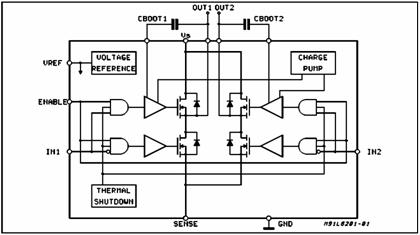

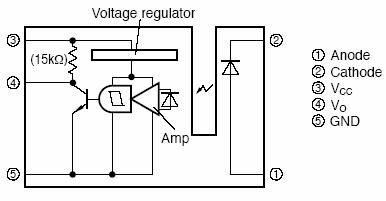

Het inwendige

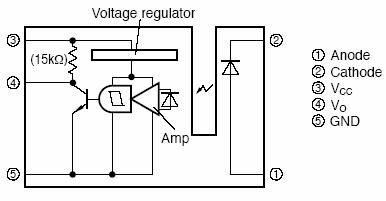

schema van de L6203 ziet er als volgt uit (dit zal verder toegelicht worden)

Deze IC heeft

tevens volgende mogelijkheden:

·

unipolair / bipolair

·

normal stepping

·

wave stepping

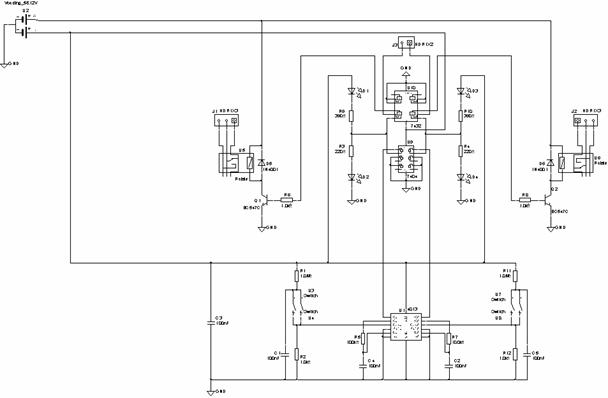

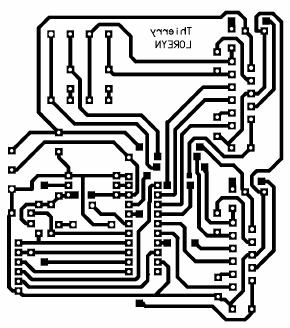

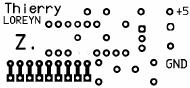

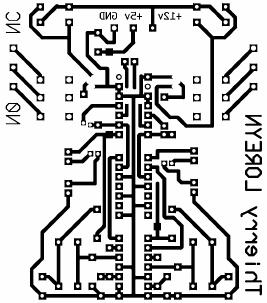

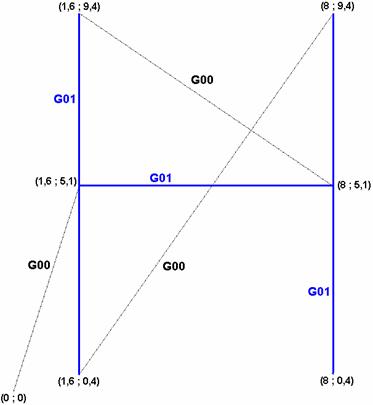

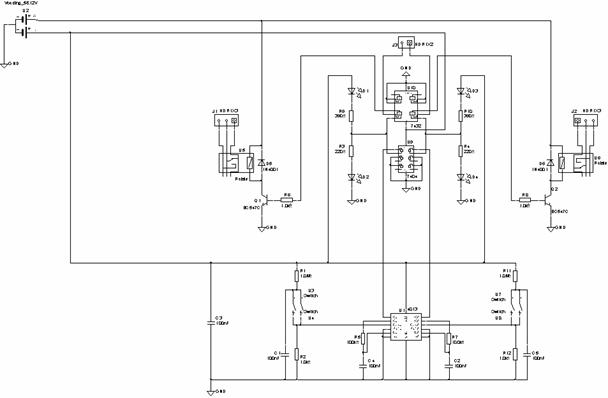

6.1.1.

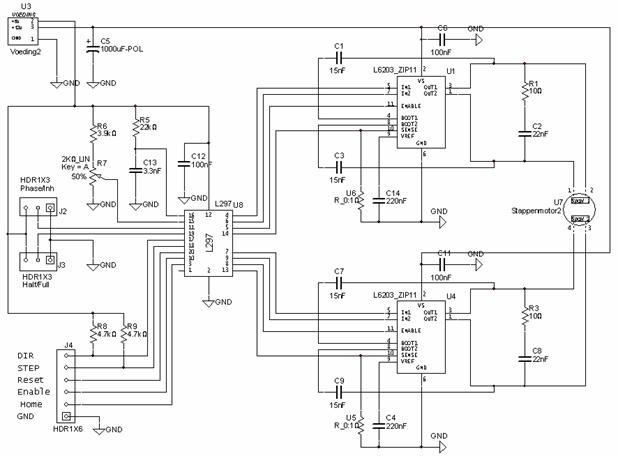

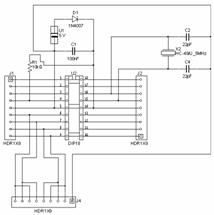

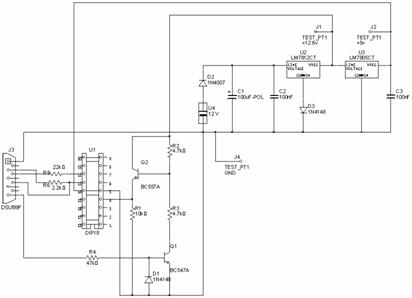

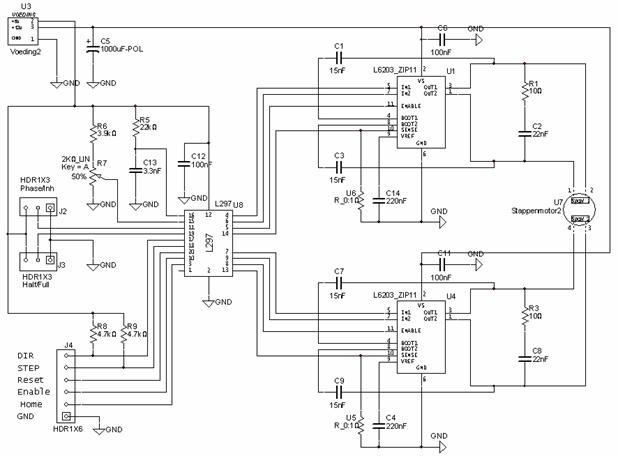

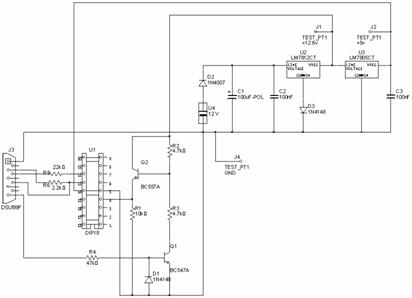

Het schema

Het schema is opgebouwd

volgens de regels van de driver(L297) en de H-brug(L6203)

Deze staan

uitgewerkt in hun datasheets. (zie bijlagen op CD)

|

Schema

(opgebouwd in Multisim)

|

|

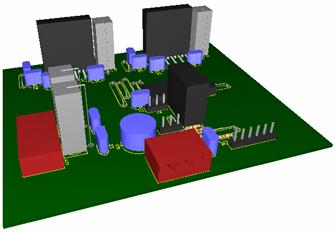

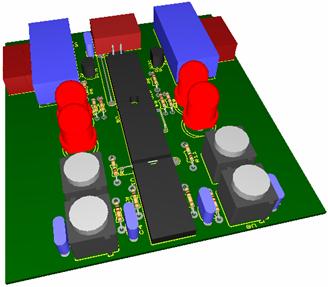

|

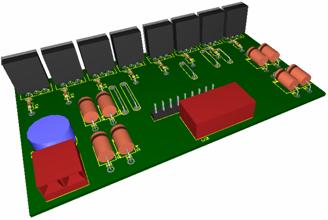

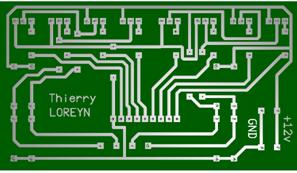

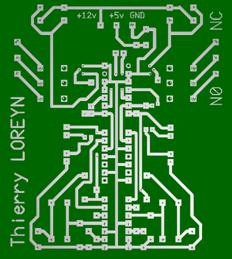

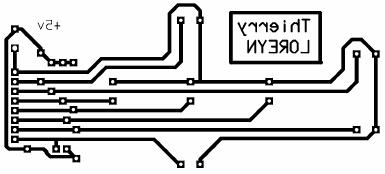

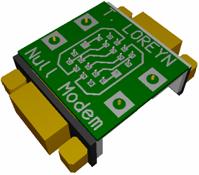

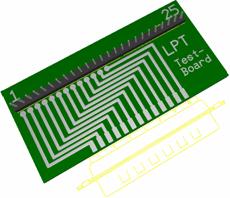

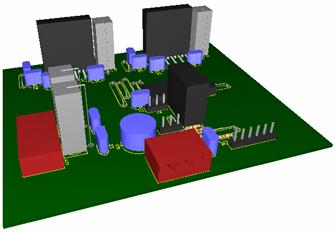

|

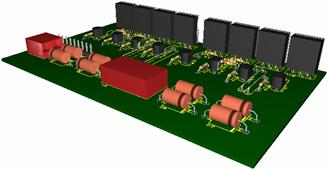

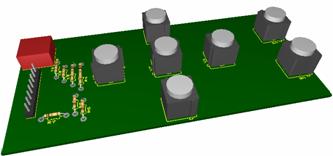

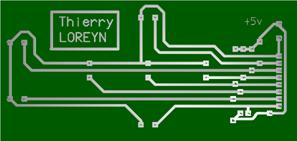

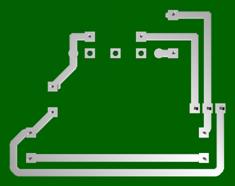

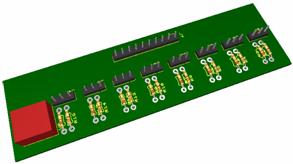

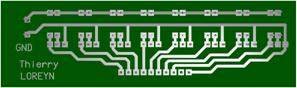

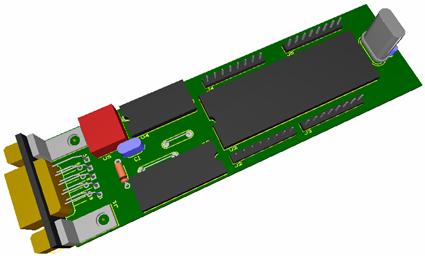

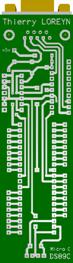

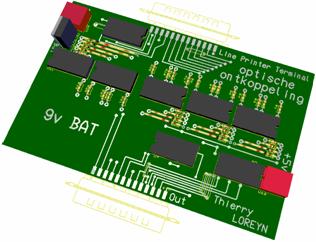

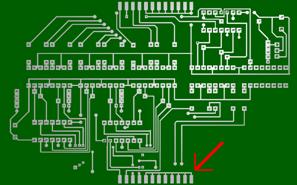

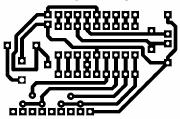

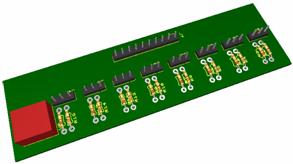

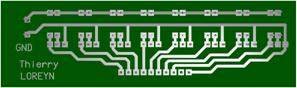

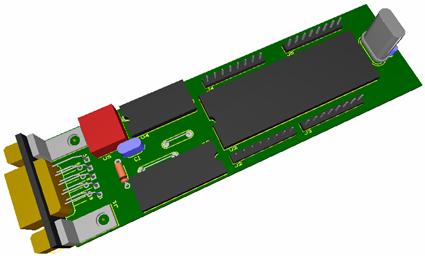

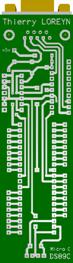

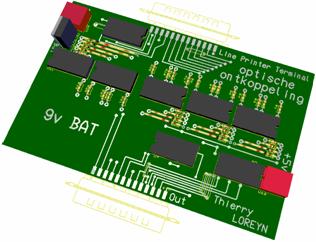

3D

design van de Printplaat (zonder koelvin)

|

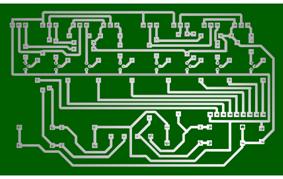

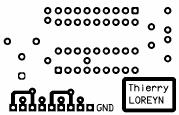

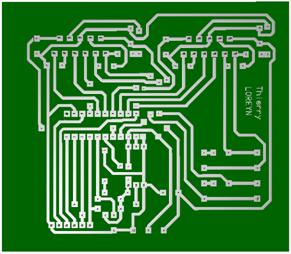

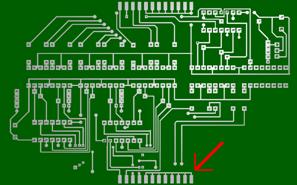

Achterkant

van de Printplaat

|

|

|

|

6.1.2.

De print(PCB)

6.1.3.

Gebruikte

componenten

In het schema

zijn volgende componenten gebruikt:

|

Component

|

Waarde

|

Aantal

|

|

prijs/stuk

|

totaal

|

|

weerstand

|

Ω

|

2

|

|

€ 0,60

|

€ 1,20

|

|

weertand

|

100Ω

|

2

|

€ 0,60

|

€ 1,20

|

|

weerstand

|

3K9

|

1

|

€ 0,10

|

€ 0,10

|

|

weertand

|

4K7

|

2

|

€ 0,10

|

€ 0,20

|

|

weerstand

|

22k

|

1

|

€ 0,10

|

€ 0,10

|

|

trimpot

|

2K

|

1

|

€ 0,35

|

€ 0,35

|

|

condensator

|

3,3nF

|

1

|

€ 0,15

|

€ 0,15

|

|

condensator

|

15nF

|

4

|

€ 0,15

|

€ 0,60

|

|

condensator

|

22nF

|

2

|

€ 0,15

|

€ 0,30

|

|

condensator

|

100nF

|

3

|

€ 0,15

|

€ 0,45

|

|

condensator

|

220nF

|

2

|

€ 0,25

|

€ 0,50

|

|

condensator

|

1000µF

|

2

|

€ 1,00

|

€ 1,00

|

|

controller IC

|

L297

|

1

|

€ 6,75

|

€ 6,75

|

|

IC voetje

|

20 pins

|

1

|

€ 0,50

|

€ 0,50

|

|

H-bridge

|

L6203

|

2

|

€ 10,75

|

€ 21,50

|

|

header

|

3pins

|

2

|

€ 2,50

|

€ 3,00

|

|

header

|

6pins

|

1

|

€ 2,50

|

€ 2,50

|

|

kroonsteen

|

2pins

|

2

|

€ 0,65

|

€ 1,30

|

|

kroonsteen

|

3pins

|

1

|

€ 0,75

|

€ 0,75

|

|

moertjes

|

M3

|

2

|

€ 0,05

|

€ 0,10

|

|

boutjes

|

M3

|

2

|

€ 0,05

|

€ 0,10

|

|

isolatieringetjes

|

M3

|

2

|

€ 0,15

|

€ 0,30

|

|

isolatieblaadjes

|

|

2

|

|

€ 2,50

|

|

printplaatje

|

EZ

|

|

|

|

|

Koelvin

|

|

1

|

€ 15,00

|

€ 15,00

|

Sub Totaal = € 60,45

Printplaatmateriaal wordt op einde gerekend

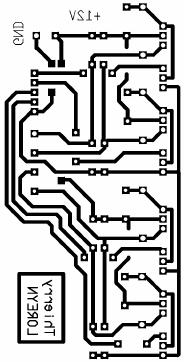

6.2.

Motorsturing

Dwarsrichting (Y-as)

Deze sturing is

opgebouwd in twee stukken: H-Brug PCBx en Logica PCBx

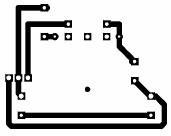

6.2.1.

H-brug PCBy

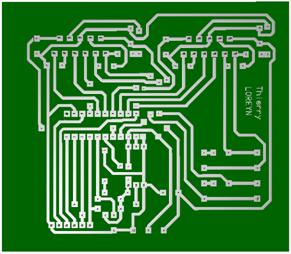

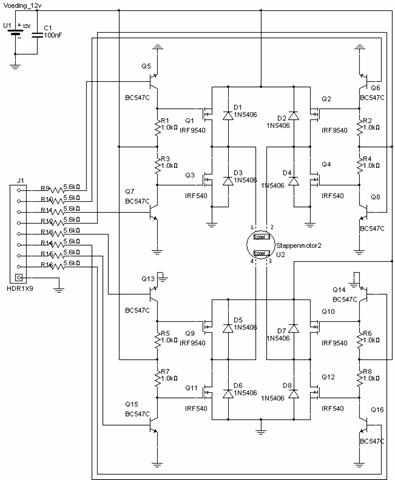

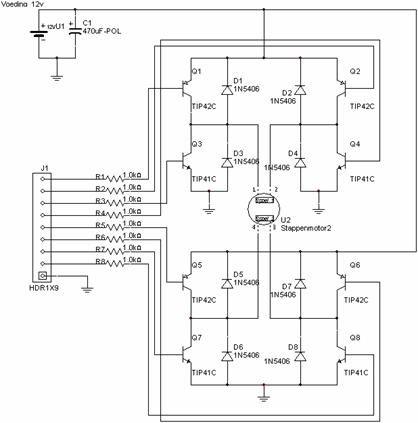

Deze sturing (met

dubbele H-brug) is ontworpen zoals te zien in onderstaand schema.

Het schema is

opgebouwd met discrete componenten. Dit wil zeggen dat niet alles in een

behuizing zit, maar elk onderdeeltje één component is. In dit geval mosfet’s.

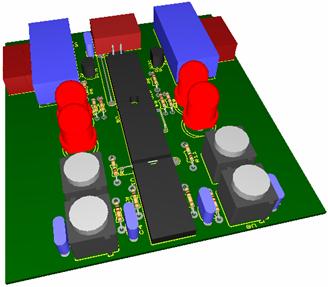

6.2.1.1.

Het schema

|

Schema

(opgebouwd in Multisim)

|

|

|

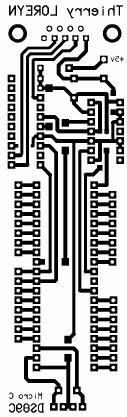

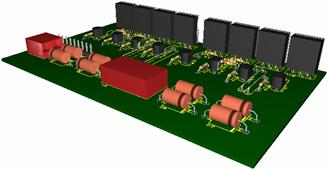

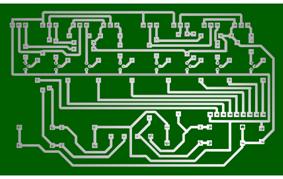

6.2.1.2.

De print

|

3D

design van de Printplaat

|

Achterkant

van de Printplaat

|

|

|

|

6.2.1.3.

Uitleg Schema

Om het schema (de

H-brug met mosfets) te kunnen verstaan, beschrijf ik eerst even kort de basis

kenmerken van mosfets zonder hierover in detail te gaan. Daarna zal het schema

duidelijk worden.

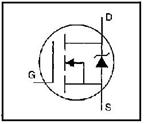

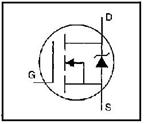

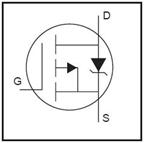

De mosfet is een

spanningsgestuurde component (in tegenstelling tot de transistor). Door een

bepaalde spanning op zijn gate(stuurpoort) aan te leggen, zal er een

kortsluiting gevormd worden tussen de Drain en de Source. Er bestaan twee

soorten mosfets, namelijk N-channel mosfets en P-chanel mosfets. Beiden zijn in

het schema gebruikt.

6.2.1.3.1.

N-channel MOS

De N-channel

mosfet in de figuur hiernaast (IRF540) bezit positieve logica.

Dwz.: Als er een spanning op zijn gate wordt aangelegd, zal

er een kortsluiting ontstaan tussen D en S.

Als er geen spanning wordt aangelegd op de gate, zal er geen kortsluiting

zijn.

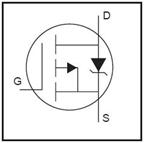

6.2.1.3.2.

P-channel MOS

De P-channel

mosfet in de figuur hiernaast (IRF9540N) is net het omgekeerde van de N-channel.

Maw. negatieve logica.

Dwz.: Als

er een spanning op zijn gate wordt aangelegd, zal er geen

kortsluiting ontstaan tussen D en S.

Als er geen spanning wordt aangelegd op de gate zal er wel een

kortsluiting ontstaan tussen D en S.

6.2.1.3.3.

Logica met mosfets

Als we nu terug

onze dubbele H-brug erbij halen, en de schakelaars vervangen door mosfets.

Dan zal de

schakellogica veranderd worden door de P-channel mosfet, hiermee dienen we

rekening te houden bij het aansturen of we zullen talloze zekeringetjes gaan

testen.

6.2.1.3.4.

Probleem

mosfetsturing

Met al het

voorgaande in gedachte te hebben begon ik vol enthousiasme aan mijn eerste zelf

gemaakte H-brug schakeling. Eens de schakeling klaar stond op het breadboard

kon ik deze gaan testen. De eerste test was met één enkele H-brug en

DC-motortje op 12volt. Als dit motortje door gepaste gatesturing linksom en

rechtsom kon draaien, dan zou de eerste H-brug klaar zijn.

Ik kwam echter

tot vaststelling dat ik mijn mosfets(gates) niet zomaar kon aansturen vanuit de

microcontroller (0 en 5volt). Het was nodig de gates van de mosfets aan te

sturen met 12 volt.

Ik moest mijn

logische signalen van de microcontroller dus gaan aanpassen (van 5v naar12v)

dit door middel van een transistorschakeling voor elke mosfet zodat deze op 12v

kon gestuurd worden.

Natuurlijk door de

logica door de transistorschakelingetjes weer beďnvloed. (zie verder)

6.2.1.3.5.

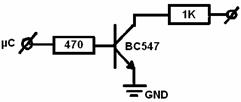

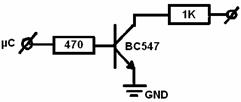

NPN Transistor

als schakelaar

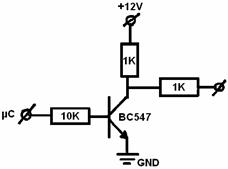

|

Transistorschakeling

die de gate van de Mosfets aanstuurt

|

|

|

Deze

transistorschakeling zal 8 keer uitgevoerd moeten worden, 1 keer per mosfet.

Opgelet: Door

deze transistor te gebruiken gaat de

logische aansturing veranderen.

Dit is negatieve / inverterende logica !

Dus als de microcontroller

5volt uitstuurt, dan zal er op de gate van de mosfet 0v komen te staan. Wanneer

de µC 0v uitstuurt, dan zal op de gate 12v komen te staan.

|

µC

binair

|

Gate

Mosfet

|

|

0

|

12v

|

|

1

|

0v

|

Hiermee moet dus

nogmaals rekening mee gehouden worden in de logica. Indien dit niet

gerespecteerd wordt, bestaat er de kans op kortsluiting. (H-brug)

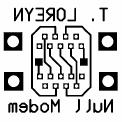

6.2.2.

Logica PCBy

Het is

ondertussen duidelijk dat er met al deze factoren rekening moet gehouden worden.

Om de logica van deze schakeling juist te laten verlopen heb ik bovenop de

printplaat een bijkomend printje voorzien met microcontroller (PIC16F84A) die

de logica voor zich neemt.

Dit zal nu

eenvoudig aangestuurd kunnen worden met Clk-, Dir-, En-signaal

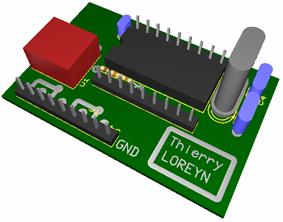

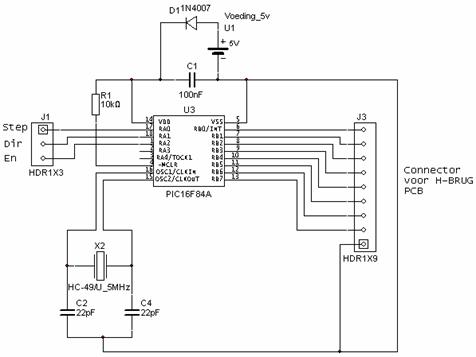

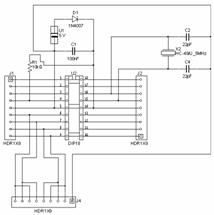

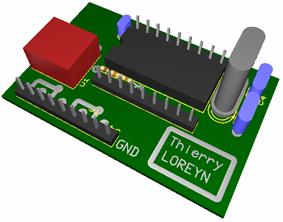

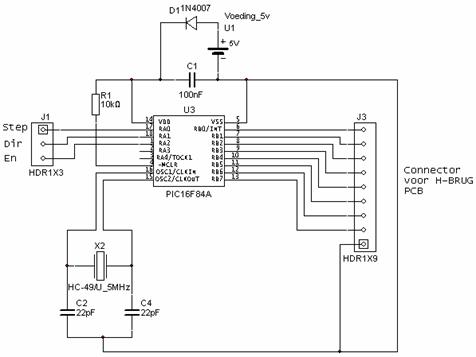

6.2.2.1.

Schema van het

µC bordje

|

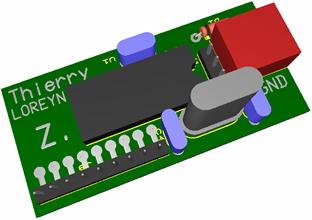

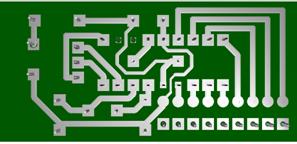

Schema

(opgebouwd in Multisim)

|

3D

model van het opzetprintje

|

|

|

|

6.2.2.2.

Programma voor

de µC(PIC16F84A) voor het logica bordje

|

Programma

geschreven in C met MPLAB & BKND Compiler

|

|

//#include

"16f84a.h"

//

***********************************************************************

//configword:

internal clock 4Mc, no WDT, BOD enabled...

#pragma

config &= 0x0000

#pragma

config |= 0x3FF2

//

***********************************************************************

long

Teller;

long

Teller2;

void

Disable() {

Teller++;

if

(Teller >= 30000)

{

Teller2++;

if (Teller2 >= 30000)

{

Teller = 0;

Teller2 = 0;

PORTB.0=0; PORTB.1=0; PORTB.2=0; PORTB.3=0;

}

}

}

void

main(void) {

OPTION_REG.7=1;

//disable pullups on PORTB

TRISA=0B11111111;

//all inputs pu

TRISB=0B11110000;

//only PORTB.0 & PORTB.1 & PORTB.2 & PORTB.3 is output

int

stand=1;

PORTB.0=0;

PORTB.1=0; PORTB.2=0; PORTB.3=0;

while(1)

{

//

opgelet hier dienen de linker en de rechter kant samen te werken

//

PORTA.0 =>> CLK

//

PORTA.1 =>> DIR

//

PORTA.2 =>> ENable

if

(PORTA.2==1) // ENable

{

while(PORTA.0==1);

//zolang aanhouden tot flank terug laag wordt

if

(PORTA.1==0) //DIR

{

stand--;

if

(stand == 0) stand = 4;

}

else

{

stand++;

if

(stand == 5) stand = 1;

}

if (stand == 1) { PORTB.0=0; PORTB.1=1; PORTB.2=0;

PORTB.3=0; }

if (stand == 2) { PORTB.0=0; PORTB.1=0; PORTB.2=0;

PORTB.3=1; }

if (stand == 3) { PORTB.0=1; PORTB.1=0; PORTB.2=0;

PORTB.3=0; }

if (stand == 4) { PORTB.0=0; PORTB.1=0; PORTB.2=1;

PORTB.3=0; }

while(PORTA.0==0)

//zolang aanhouden tot flank terug hoog wordt

{

Disable();

//Als de CLK flank niet meer hoog moest worden =>> en het duurt 9999

}

//Als ondertussen Enable uitvalt hier blijven staan

}

Teller = 0;

Teller2 = 0;

}

}

|

6.2.3.

Gebruikte

componenten

In het schema

zijn volgende componenten gebruikt:

Voor H-brug PCB

|

Component

|

Waarde

|

Aantal

|

|

prijs/stuk

|

totaal

|

|

transistor

|

BC547

|

8

|

|

€ 0,15

|

€ 1,20

|

|

weerstand

|

1kΩ

|

8

|

€ 0,10

|

€ 0,80

|

|

weerstand

|

5k6 Ω

|

8

|

€ 0,10

|

€ 0,80

|

|

diode

|

1N5406

|

8

|

€ 0,25

|

€ 2,00

|

|

P-channel mos

|

IRF 9540N

|

4

|

€ 2,00

|

€ 8,00

|

|

N-channel mos

|

IRF 540

|

4

|

€ 1,80

|

€ 7,20

|

|

header

|

9 pins

|

1

|

€ 2,50

|

€ 2,50

|

|

printkroonsteen

|

2 pins

|

1

|

€ 0,65

|

€ 0,65

|

|

printplaatje

|

EZ

|

1

|

|

|

Voor logica PCB

|

Component

|

Waarde

|

Aantal

|

|

prijs/stuk

|

totaal

|

|

weerstand

|

10kΩ

|

1

|

|

€ 0,10

|

€ 0,10

|

|

condensator

|

22pF

|

2

|

€ 0,15

|

€ 0,30

|

|

condensator

|

100nF

|

1

|

€ 0,15

|

€ 0,15

|

|

diode

|

1N4007

|

1

|

€ 0,12

|

€ 0,12

|

|

kristal

|

4MHz

|

1

|

€ 1,00

|

€ 1,00

|

|

IC Voetje

|

DIP18

|

1

|

€ 0,50

|

€ 0,50

|

|

µC

|

PIC16F841

|

1

|

€ 5,95

|

€ 5,95

|

|

header

|

9 pins

|

3

|

|

€ 2,50

|

|

printkroonsteen

|

2 pins

|

1

|

€ 0,65

|

€ 0,65

|

|

printplaat

|

DZ

|

|

|

|

Sub Totaal = € 34,42

Printplaatmateriaal wordt op einde gerekend

6.3.

Motorsturing

Hoogterichting (Z-as)

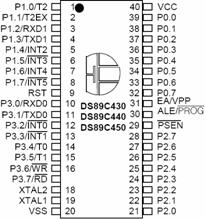

De 3de

en laatste motorsturing is opgebouwd met transistoren (ook in H-brug

transformatie).

Hiervoor

opteerde ik eerst om de logica rechtstreeks op te nemen in de hoofd-µC

(DSC89c450) en van hieruit ineens naar de transistorbasissen te gaan. Zodat

hiervoor geen aparte µC met schakellogica nodig is. Dus zonder dat deze Step /

Dir / En signalen krijgt.

Maar vanaf deze

ontwerpfase naar de toekomst gezien, brengt dat enkele problemen met zich mee,

daarom de volgende redenering:

“ Er zouden immers 8signaaldraden naar

de µC moeten lopen (één per transistor) dit betekend dat de hoofd-µC hieraan 8pinnen

zal moeten inleveren. Wetende dat onze hoofd-µC 32aansluitpinnen heeft. En we

er binnenkort nog wel wat gaan nodig hebben…(lichtsluizen, de 3motoren, de multiplexer,

handbediende stuursignalen, eventueel LCD...)

Die 8aansluitpinnen zijn inderdaad te reduceren tot

4aansluitpinnen door de samenwerkende paartjes samen te nemen. Maar; er komen

ook nog eens drie stuursignalen per motor vanuit de PC 3x( Step / Dir / En )

Om de motor te laten draaien met de software moet er

toch een Step/Dir/En ingang voorzien zijn. Dus er zal altijd een logica(µC)

nodig zijn om deze om te zetten naar gepaste stuursignalen voor de

transistoren.

Dan is er ook nog de optie om deze banen van de PC

naar de hoofd-µC te leggen, en dan vandaaruit met minstens 4aansluitdraden terug

te vertrekken. (3+4=7aansluitpinnen).

Kortom een betere oplossing is een aparte µC

gebruiken om I/0 van de Hoofd-µC te besparen. “

In dat geval

komt er dus terug een PCB’tje met logica op het H-brug PCB.

Dus de sturing

van de Z-AS is dus weer in twee stukken; H-Brug PCBz en

Logica PCBz

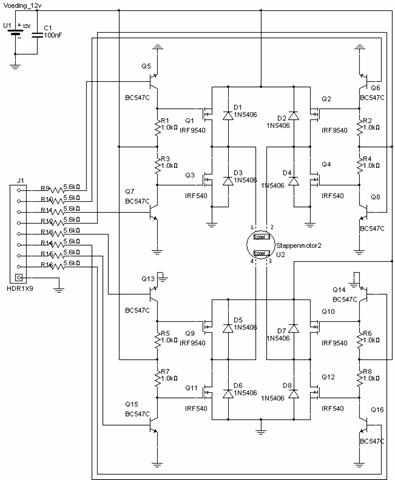

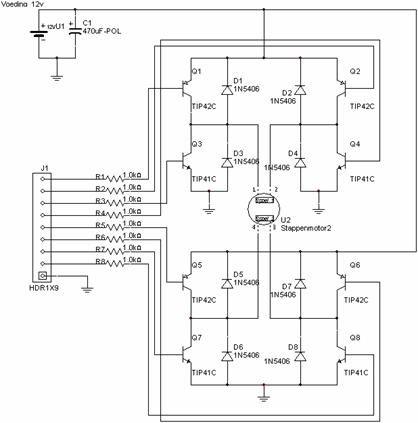

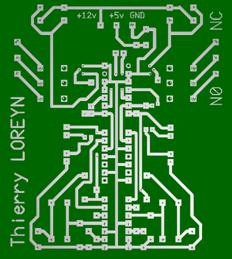

6.3.1.

H-brug PCBz

De Sturing

(dubbele H-brug) is ontworpen zoals te zien in onderstaand schema.

Deze is

opgebouwd met discrete componenten, in dit geval met transistoren.

6.3.1.1.

Het Schema

|

Schema

(opgebouwd in Multisim)

|

|

|

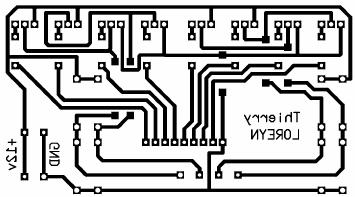

6.3.1.2.

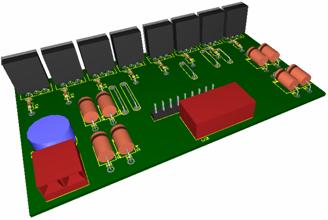

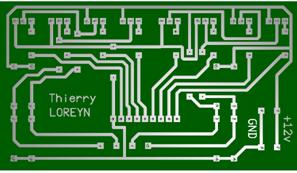

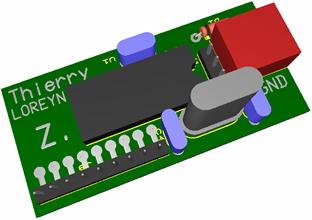

De print

|

3D

design van de Printplaat (zonder koelvin)

|

Achterkant

van de Printplaat

|

|

|

|

6.3.1.3.

Uitleg Schema

Het schema van

de H-Brug voor de Z-AS is eigenlijk niet volledig, om dit te vervolledigen is

het volgende nodig:

1)

TIP127 & TIP110 vervangen door TIP42 &

TIP41

Daar de

transistoren die ik had liggen (TIP127 & TIP110) niet in het printontwerp

programma (Multisim 8.0) aanwezig waren maar wel de pincompatiebele TIP42 &

TIP41 heb ik deze genomen, zonder de componenten opnieuw te tekenen. Tijdens het

monteren moet daar wel rekening mee worden gehouden!

2)

Stuurtransistoren bijzetten.

Dit is een

vergetelheid. Na het ontwerp op breadboard, ben ik de stuurtransistoren vergeten

op te nemen in de printplaatlayout. De stuurtransistoren zijn noodzakelijk, ze

sturen de basisen aan van de schakeltransistoren. (deze ontbreken dus in het

schema).

Zonder de

schakeltransistoren aan te sturen met de stuurtransistoren werkt het PCB’tje

niet! (5v µC)

Omdat ik het bordje al geëtst, en de componenten

gemonteerd had, heb ik geopteerd om hiervoor geen nieuwe print te maken. Ik heb

dus de 8 stuurtransistoren en bijbehorende weerstanden op het bordje

bijgesoldeerd.

Dit moet in het

schema opgenomen worden in de plaats van elke 1Kweerstand !

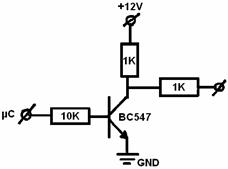

|

Voorversterking

TIP 127

|

Voorversterking

TIP 110

|

|

|

|

6.3.2.

Logica PCBz

Om de

schakellogica ook hier juist te laten verlopen, is het H-brug PCB weer voorzien

van een µC met schakellogica. Dit bordje staat bovenop het H-brug PCB.

Dit is weer met

een PIC16F84A die de logica voor zich neemt.

De PIC is dan op

zijn beurt weer aan te sturen met ( Clk / Dir / En ).

6.3.2.1.

Logica van deze print

Om niet twee

keer hetzelfde Logica PCB’tje te hebben, heb ik voor de Z-driver gekozen om

elke transistor apart aan te sturen. (Geen samenwerkende koppeltjes.)

Het gevaar bij het

aansturen van elke transistor afzonderlijk is dat er kortsluiting kan ontstaan

tijdens het schrijven van verkeerde software.

Tijdens het

schrijven moet er rekening gehouden worden met de logica van de transistoren, omdat

de schakelaars kunnen geprogrammeerd worden in een kortsluiting!

6.3.2.2.

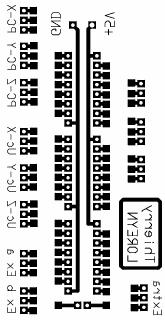

Schema van het µC bordje

|

Schema

(opgebouwd in Multisim)

|

|

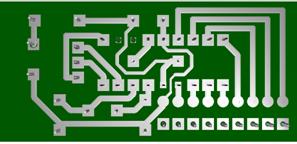

|

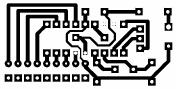

6.3.2.3.

Print van het µC bordje

|

3D

design van de Printplaat

|

Achterkant

van de Print

|

|

|

|

6.3.2.4.

Programma voor

de µC(PIC16F84A)

|

Programma

geschreven in C met MPLAB & BKND Compiler

|

|

//#include

"16f84a.h"

//

**************************************************************************

//configword:

internal clock 4Mc, no WDT, BOD enabled...

#pragma

config &= 0x0000

#pragma

config |= 0x3FF2

//

**************************************************************************

long

Teller;

long

Teller2; // werkt niet met int??? (toch niet in µC)

void

Disable() {

Teller++;

if

(Teller >= 30000)

{

Teller2++;

if (Teller2 >= 5000)

{

Teller = 0;

Teller2 = 0;

PORTB.7=1; PORTB.6=1; PORTB.5=0; PORTB.4=0; PORTB.3=1; PORTB.2=1; PORTB.1=0;

PORTB.0=0; //Alles af

}

}

}

void

main(void){

OPTION_REG.7=1;

//disable pullups on PORTB inputs

TRISA=0B11111111;

//all inputs pu

TRISB=0B00000000;

//PORTB.7 tot PORTB.0 is output

int

stand=1;

PORTB.7=1;

PORTB.6=1; PORTB.5=0; PORTB.4=0; PORTB.3=1; PORTB.2=1; PORTB.1=0; PORTB.0=0;

//Alles af

while(1){

//

opgelet hier dienen de linker en de rechter kant samen te werken

//

PORTA.0 =>> CLK

//

PORTA.1 =>> DIR

//

PORTA.2 =>> ENable

if

(PORTA.2==1) // ENable

{

while(PORTA.0==1);

//zolang aanhouden tot flank terug laag wordt

if

(PORTA.1==0) //DIR

{

stand--;

if

(stand == 0) stand = 4;

}

else

{

stand++;

if

(stand == 5) stand = 1;

}

if (stand == 1) { PORTB.7=1; PORTB.6=1; PORTB.5=0;

PORTB.4=0; PORTB.3=0; PORTB.2=1; PORTB.1=0;

PORTB.0=1; }

if (stand == 2) { PORTB.7=0; PORTB.6=1; PORTB.5=0;

PORTB.4=1; PORTB.3=1; PORTB.2=1; PORTB.1=0;

PORTB.0=0; }

if (stand == 3) { PORTB.7=1; PORTB.6=1; PORTB.5=0;

PORTB.4=0; PORTB.3=1; PORTB.2=0; PORTB.1=1;

PORTB.0=0; }

if (stand == 4) { PORTB.7=1; PORTB.6=0; PORTB.5=1;

PORTB.4=0; PORTB.3=1; PORTB.2=1; PORTB.1=0;

PORTB.0=0;

}

while(PORTA.0==0)

//zolang aanhouden tot flank terug hoog wordt

{

Disable();

//Als de CLK flank niet meer hoog moest worden =>> en het duurt 9999

}

//Als ondertussen Enable uitvalt hier blijven staan

}

Teller = 0;

Teller2 = 0;

}

}

|

6.3.3.

Gebruikte

Componenten

In het schema

zijn volgende componenten gebruikt voor de Hoogteinrichting:

Voor H-brug PCB

|

Component

|

Waarde

|

Aantal

|

|

prijs/stuk

|

totaal

|

|

weerstand

|

1k

|

8

|

|

€ 0,10

|

€ 0,80

|

|

condensator

|

470µF

|

1

|

€ 0,12

|

€ 0,12

|

|

diode

|

1N5406

|

8

|

€ 0,25

|

€ 2,00

|

|

transistor

|

TIP110

|

4

|

€ 0,50

|

€ 4,00

|

|

transistor

|

TIP127

|

4

|

€ 0,50

|

€ 4,00

|

|

header

|

9 pins

|

1

|

€ 2,50

|

€ 2,50

|

|

printkroonstekker

|

2pins

|

3

|

€ 0,65

|

€ 1,95

|

|

boutjes

|

M3

|

8

|

€ 0,05

|

€ 0,40

|

|

moertjes

|

M3

|

8

|

€ 0,05

|

€ 0,40

|

|

isolatiemica

|

|

8

|

|

€ 2,50

|

|

koelvin

|

|

1

|

€ 15,00

|

€ 15,00

|

|

isolatieringetjes

|

M3

|

8

|

€ 0,15

|

€ 1,50

|

|

printplaat

|

EZ

|

|

|

|

|

Voor logica PCB

|

Component

|

Waarde

|

Aantal

|

|

prijs/stuk

|

totaal

|

|

weerstand

|

10k

|

1

|

|

€ 0,10

|

€ 0,10

|

|

condensator

|

100nF

|

1

|

€ 0,15

|

€ 0,15

|

|

condensator

|

22pF

|

2

|

€ 0,15

|

€ 0,30

|

|

diode

|

1N4007

|

1

|

€ 0,12

|

€ 0,12

|

|

IC voetje

|

16pins

|

1

|

€ 0,45

|

€ 0,45

|

|

kristal

|

4MHz

|

1

|

€ 1,00

|

€ 1,00

|

|

µC

|

PIC16F84a

|

1

|

€ 5,95

|

€ 5,95

|

|

header

|

|

1

|

|

€ 2,50

|

|

printkroonsteen

|

2 pins

|

1

|

€ 0,65

|

€ 0,65

|

|

printplaat

|

DZ

|

|

|

|

Sub Totaal = € 49,59

Printplaatmateriaal wordt op einde gerekend

7.

LCD Scherm

7.1.

Wat is een LCD

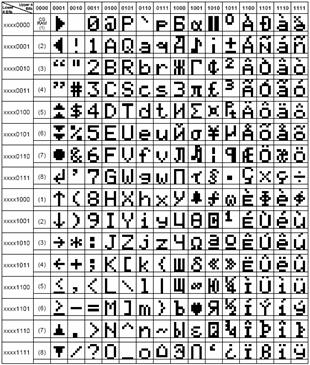

Zonder onnodig

uitgebreid in detail te gaan, staat LCD voor Liquid Cristal Display.

Het schermpje

dat ik gebruik (uit een oude HP-Computer) bevat twee lijnen van 16 karakters

waar tekst in ASCII(American

Standard Code for Information Interchange) karakters op

kan weergegeven worden. (De ASCII

tabel is terug te vinden in de bijlage). Ook zit er een

backlight verlichting en een contrastregeling op.

(voor meer diepgang in LCD zie “LCD-beamer” Project

Engels bij Mvr. Lut Weltens)

7.2.

Aansturing

Om iets op zo’n LCD schermpje te krijgen, zal het scherm pixel voor

pixel moeten aangestuurd worden. Hiervoor is het ook nodig om de exacte

locatie van elke pixel te kennen. Zo kunnen er dan, door in de buurt liggen de

pixels samen aan te zetten letters gemaakt worden. (zie figuur.)

Om iets op zo’n LCD schermpje te krijgen, zal het scherm pixel voor

pixel moeten aangestuurd worden. Hiervoor is het ook nodig om de exacte

locatie van elke pixel te kennen. Zo kunnen er dan, door in de buurt liggen de

pixels samen aan te zetten letters gemaakt worden. (zie figuur.)

Omdat dit een omslachtig werkje is, hebben

fabrikanten een “LCD Driver” chip op dit scherm geďmplementeerd.

7.3.

LCD driver

Met deze chip gaat het aansturen van zo’n LCD scherm al aanzienlijk

eenvoudiger.

Met deze chip gaat het aansturen van zo’n LCD scherm al aanzienlijk

eenvoudiger.

Het ASCII teken

wordt nu naar de driver gestuurd. De comunicatie met de driver verloopt via een

DataBus en een ControleBus. De driver stuurt de pixels aan op voorgedefinieerde

wijze. (ASCII-patroon)

Let wel: Nu is er enkel nog maar de mogelijkheid om ASCII tekens

weer te geven, grafisch zelf figuren gaan tekenen kan niet meer met dit soort

LCD Driver!

7.3.1.

Controlebus

De

controlesignalen zijn nodig zodat de ‘driver chip’ kan weten wat er juist moet gebeuren

met de gegevens die worden aangeboden via zijn databus. Hiervoor zijn 3

controlelijnen voorzien:

1) RS Register

Select Signal

2) R/W Read

/ Write Signal

3) E Enable

Signal

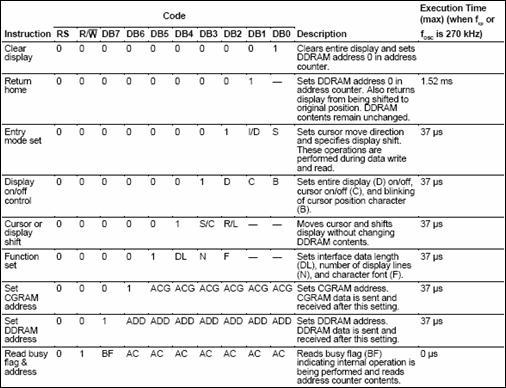

In onderstaande

tabel is te zien wat waarvoor dient;

|

RS

|

R/W

|

Operation

|

|

L

|

L

|

Instruction

Write Operation (MPU writes Instruction code into IR)

|

|

L

|

H

|

Read

Busty flag(DB7) and address counter (DB0 to DB6)

|

|

H

|

L

|

Data

Write operation (MPU writes data into DR)

|

|

H

|

H

|

Data

Read operation (MPU reads data from DR)

|

Zoals te zien in

de tabel is er ook de mogelijkheid om data van het scherm uit te lezen. Voor mijn

toepassing is dit niet nodig. Enkel Schrijven naar het LCD is hier nodig (R/W =

L)

Verder is er ook

nog het Enable signaal. Dit zal telkens de aangeboden info inklokken.

7.3.2.

Databus

De databus is

een parallelle bus. (DB7 tot DB0). Deze bus wordt zowel voor de instructiesignalen

als voor de datasignalen gebruikt. (Maar niet voor controlesignalen.)

7.3.2.1.

Werkmodi

De databus kan

in twee werkmodi werken: byte niveau of nibble niveau.

7.3.2.1.1.

Byte Niveau

Dit is de

eenvoudigste manier. Bij deze methode stuur je gewoon het nummer van het ASCII

teken decimaal naar de poort door.

Het werken op

byte niveau betekent dat er al zeker 8 I/O(Input/Output) poorten in gebruik zullen

zijn + controlesignalen. Het is duidelijk dat deze niet meer voorhanden zijn op

de µC omdat ze al in gebruik zijn voor de stappenmotoren en er later nog andere

dingen moeten aangesloten worden.

7.3.2.1.2.

Nibble niveau

Deze manier is

iets ingewikkelder. Hier moet het ASCII karakter in twee gesplitst worden,

zodat we twee keer 4 bits hebben. (Dus samen weer 8 bits)

7.3.2.2.

Instructiesignalen

7.3.2.3.

Datasignalen

De datasignalen

zijn de binaire ASCII tekens.

7.4.

LCD contrast

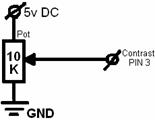

LCD contrast

Om de

leesbaarheid van het scherm vanuit elke invalshoek mogelijk te maken, kan het

contrast ingesteld worden met een lineaire potentiometer

(Regelbare

weerstand).

Door aan het

staafje van de potmeter te draaien, zal de spanning aan de contrastpin variëren

tussen 0 en 5v DC.

7.5.

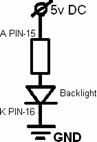

LCD backlight

Het scherm bevat

ook een achtergrondverlichting, hierdoor is het mogelijk om het scherm in het

donker, of bij weinig licht af te lezen. De aansluitingen van de

achtergrondverlichting zijn te vergelijken met die van een diode of LED. (Anode

/ Kathode)

De

backlightverlichting heb ik niet voorzien om uit te zetten, en staat permanent

aan.

7.6.

LCD debuggen

Eens de routine(software)

voor het LCD scherm is geschreven (zie volgende bladzijde) kan het schermpje

dankbaar gebruikt worden voor de verdere realisatie van dit eindwerk!

Het schermpje

gebruiken om te debuggen*.

Vroeg of laat is

het tijdens het schrijven van een programma noodzakelijk om te controleren wat

het programma wel/niet doet. Een programma van de eerste keer zonder fouten

neerschrijven is echter een utopie…

(Vb: Wordt een if clausule al of niet uitgevoerd)

Dit kan dan door

het weergeven van tussentijdse meldingen of resultaten op het LCD scherm.

Zo kan dan

gedebugd worden.

*Zoeken van (fouten in) een lopend programma.

(De Bug(gen) eruit halen)

7.7.

Stuur programma

voor LCD scherm

Dit is een deel

code uit het hoofdprogramma “Graveerxx.c” dat nodig is voor de sturing van het

LCD scherm.

|

Programma

geschreven in C voor µC met Notepad & SDCC Compiler

|

|

void

Delay(long snelheid) {

long a;

for (a=0;a<snelheid;a++);

}

void

LCD_Enable() { //inklokken data

P1_3=1; Delay(2); P1_3=0; Delay(2);

}

void

Line(int LineNr) {

Delay(5);

P1_2=0;

if (LineNr==1) {

P1_7=1; P1_6=0; P1_5=0; P1_4=0; LCD_Enable();

P1_7=0; P1_6=0; P1_5=0; P1_4=0; LCD_Enable();

Delay(300);

}

if (LineNr==2) {

P1_7=1; P1_6=1; P1_5=0; P1_4=0; LCD_Enable();

P1_7=0; P1_6=0; P1_5=0; P1_4=0; LCD_Enable();

Delay(300);

}

P1_2=1; //terug in data mode

Delay(100); Delay(30000); Delay(30000);

}

void

Entry_Mode() {

P1_2=0;

P1_7=0; P1_6=0; P1_5=0; P1_4=0; LCD_Enable();

P1_7=0; P1_6=1; P1_5=1; P1_4=0; LCD_Enable();

}

void

OnOff_Control() {

Delay(1000);

P1_2=0;

P1_7=0; P1_6=0; P1_5=0; P1_4=0; LCD_Enable();

P1_7=1; P1_6=1; P1_5=1; P1_4=0; LCD_Enable();

}

void

Function_Set() {

P1_2=0;

P1_7=0; P1_6=0; P1_5=1; P1_4=0; LCD_Enable();

Delay(10000);

P1_7=0; P1_6=0; P1_5=1; P1_4=0; LCD_Enable();

P1_7=1; P1_6=0; P1_5=0; P1_4=0; LCD_Enable();

}

void

Clear_Display() {

Delay(100); //achteraf effe kijken of het nog wel gedaan wordt !

P1_2=0;

P1_7=0; P1_6=0; P1_5=0; P1_4=0; LCD_Enable();

P1_7=0; P1_6=0; P1_5=0; P1_4=1; LCD_Enable();

}

void

Lcd_Print_Char(char ASCII) { //ASCII = binair

int

twee=2; // om integerdeling te verkrijgen

LCDbit0 = ASCII % twee;

LCDbit1 = (ASCII / twee) % twee;

LCDbit2 = ((ASCII / twee) / twee) % twee;

LCDbit3 = (((ASCII / twee) / twee) / twee) % twee;

LCDbit4 = ((((ASCII / twee) / twee) / twee) / twee) % twee;

LCDbit5 = (((((ASCII / twee) / twee) / twee) / twee) / twee) % twee;

LCDbit6 = ((((((ASCII / twee) / twee) / twee) / twee) / twee) / twee) % twee;

LCDbit7 = (((((((ASCII / twee) / twee) / twee) / twee) / twee) / twee) /

twee) % twee;

P1_2=1;

Delay(50);

P1_7=LCDbit7;

P1_6=LCDbit6; P1_5=LCDbit5; P1_4=LCDbit4; LCD_Enable();

P1_7=LCDbit3;

P1_6=LCDbit2; P1_5=LCDbit1; P1_4=LCDbit0; LCD_Enable();

}

|

Met Lcd_Print_Char(’C’) kan dan een karakter naar het scherm geschreven worden, let wel de headerfiles.h , Declarering en de main() zijn hier niet

weergegeven.

8.

De

multiplexer

8.1.

Wat is een

multiplexer?

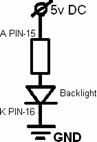

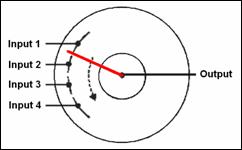

Een multiplexer,

of kortweg MUX, is te vergelijken met een ronddraaiende schakelaar die op een

rotor zit.

Op die manier

kan de schakelaar zijn gewenste stand kiezen. Op de figuur is een MUX afgebeeld

die zijn output aan één van de 4 inputs kan doorgeven.

Uiteraard is

zo’n MUX uitbreidbaar door meerdere contactpunten op de schijf te monteren.

8.2.

Toepassingsgebied.

Multiplexers

worden gebruikt om op het aantal aansluitpinnen en draadverbindingen naar de

verschillende componenten te beperken. Meestal leggen we één BUS aan waar alle

componenten parallel zijn op aangesloten. Elk component kan gegevens op de BUS

zetten of van de bus lezen. Dit gebeurt met een multiplexer. Deze zal de

gepaste gegevens op de BUS zetten. Met de selectie-ingang (keuzestand van de

schakelaar) kan men kiezen tussen de verschillende gegevens. Daarom wordt de

selectie-ingang ook wel de adresingang van de schakelaar genoemd.

In de

elektronica bestaat deze schakelaar uiteraard niet uit een ronddraaiende

schijf, maar uit logische poorten (AND / OR / NOT)

8.3.

Waarom een MUX?

De µC die ik

gebruik (DS89c450) bezit een I/O van 4x8byte, wat net voldoende is mits

doordacht om te gaan met de I/O. Daarom heb ik gekozen om de sturing van de

stappenmotoren over een gemultiplexte BUS te laten verlopen. Hierdoor bespaar

ik op I/O die later nog nodig is.

Met de MUX zal een

keuze kunnen gemaakt worden tussen de handmatige sturing (jog control vooraan

op de machine) en de sturing vanuit de PC.

8.4.

Selectingang

Voor de

selectingang van de MUX heb ik gekozen voor een mechanische schakelaar.

Eerst liep de

selectie tussen PC en touchpannel automatisch.Vanaf het moment dat je een toets

van de manuele sturing indrukte, nam de controle over.

Achteraf bleek

dit niet zo efficiënt, omdat er op een toets kon geduwd worden tijdens het

frezen. Hierdoor voert de machine de gekozen beweging uit. Dit kan nefast zijn

voor het freesje!

Daarom een tuimelschakelaar,

zodat er veilig kan gekozen worden tussen PC en manuele bediening.

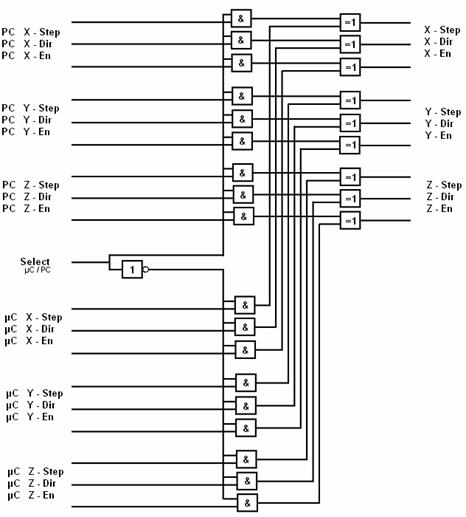

8.5.

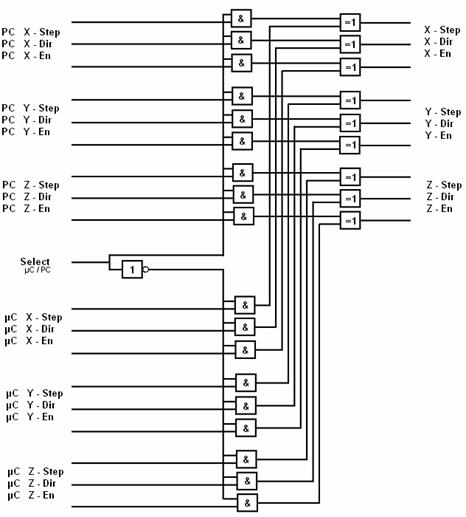

Schema van de

MUX

|

Schema

MUX met Logische AND / OF / NOT poorten

|

|

|

(Hierboven wordt

de AND poort gebruikt als schakelaar)

8.6.

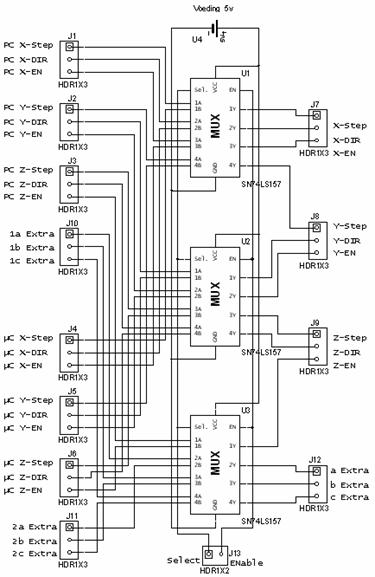

MUX SN74LS157

8.6.1.

Bestaande MUX

Alhoewel het

relatief eenvoudig is om voorgaand schema met logische poorten op te bouwen heb

ik toch gekozen om een bestaande MUX te zoeken die voor mijn toepassing

geschikt was. Hierdoor valt de printafmeting kleiner uit en zijn er minder IC’s

nodig.

Tevens is er ook

minder poortvertraging (maar hier niet echt van toepassing).

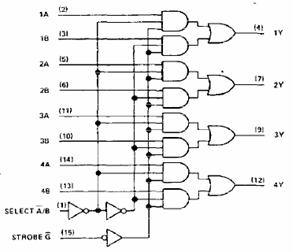

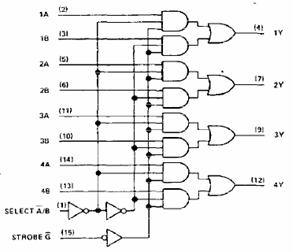

SN74LS157

Deze bezit zoals

op de tekening te zien 4 x een (2Line to 1Line MUX)

We hebben 9

(2Line naar 1Line MUX) nodig, we hebben dus zo’n drie IC’s nodig.

Van de 3de

IC schieten er dan nog drie ongebruikte lijnen over. Dit is overschot. Ze zijn

niet gebruikt maar wel naar buiten gebracht.

8.6.2.

Inwendig Schema

|

Inwendig

Schema SN74LS157 (3x nodig)

|

|

|

8.6.3.

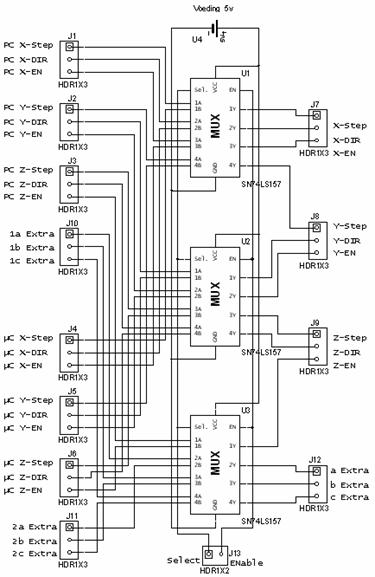

Het schema

|

Schema

(opgebouwd in Multisim)

|

|

|

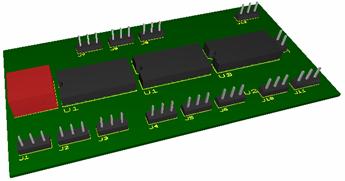

8.6.4.

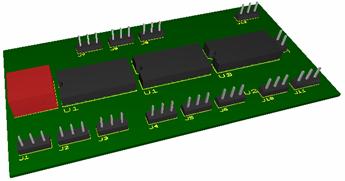

De print

|

3d

design van de Printplaat

|

|

|

8.6.5.

Gebruikte

componenten

|

Component

|

Waarde

|

Aantal

|

|

prijs/stuk

|

totaal

|

|

multiplexer

|

SN74LS157

|

3

|

|

€ 0,62

|

€ 1,86

|

|

IC voetje

|

16pins

|

3

|

€ 0,45

|

€ 1,35

|

|

header

|

2 pins

|

1

|

|

€ 2,50

|

|

header

|

3 pins

|

12

|

|

€ 2,50

|

|

printkroonstekker

|

2 pins

|

1

|

|

€ 0,65

|

|

printplaat

|

EZ

|

1

|

|

|

Sub Totaal = €

6,36

Printplaatmateriaal

wordt op einde gerekend

9.

Bedieningspaneel

Bedieningspaneel

9.1.

Manuele

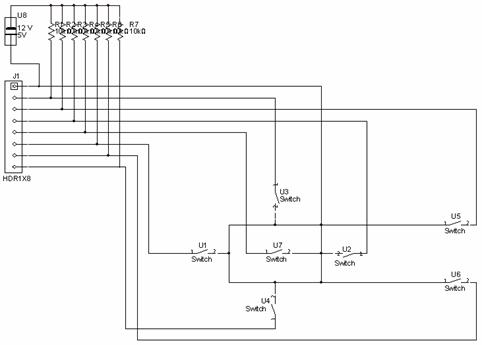

bedieningsprint

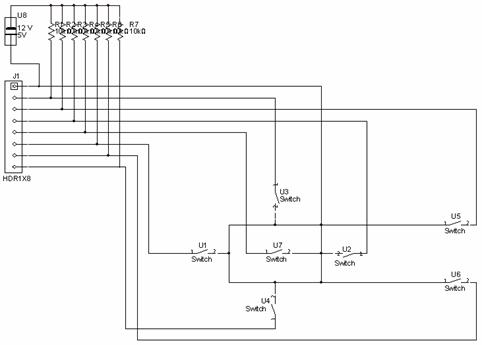

Dit printje

bevat 8 tact-schakelaars die via pull-up weerstanden verbonden zijn met de µC

(DS89c540). Hiermee kan handmatig, zonder tussenkomst van de software, naar een

gewenste positie gegaan worden. Eventueel kan dan vanuit die positie een fictief

nulpunt ingesteld worden.

9.1.1.

Het schema

|

Schema

(opgebouwd in Multisim)

|

|

|

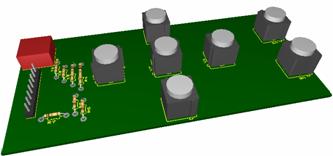

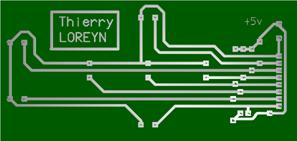

9.1.2.

De print (PCB)

|

3D

design van de Printplaat

|

Achterkant

van de Printplaat

|

|

|

|

9.1.3.

Gebruikte

componenten

|

Component

|

Waarde

|

Aantal

|

|

print/stuk

|

totaal

|

|

weerstand

|

10k

|

7

|

|

€ 0,10

|

€, 0,70

|

|

tact schakelaar

|

2 pins

|

7

|

€ 0,25

|

€ 1,75

|

|

printplaat

|

EZ

|

1

|

|

|

Sub totaal = €

2,45 Printplaatmateriaal wordt op einde gerekend

9.2.

One-touch print

Met dit printje,

kan de boorkop(dremel) met één druktoets aan en uit gezet worden; met de eerste

druk aanzetten, met de tweede druk terug uit zetten. Dit wil zeggen dat er moet

bijgehouden worden in welke toestand de drukschakelaar zich bevindt (aan of

uit). Tevens kan ook de PC de bediening overnemen. De PC sturing heeft voorrang

op de manuele bediening omdat de frees niet zou kunnen stilgezet worden tijdens

het graveren.

De schakeling is

in tweevoud opgebouwd, zodat ook een optionele stofzuiger bediend kan worden.

9.2.1.

Opbouw

De schakeling is opgebouwd rond een D-flipflop. Deze fungeert als

geheugenelement om de toestand van de schakelaar bij te houden.

De schakeling is opgebouwd rond een D-flipflop. Deze fungeert als

geheugenelement om de toestand van de schakelaar bij te houden.

De Not-poort zal

vermijden dat tijdens het aanzetten van de voedingspanning het relais aantrekt

en de boorkop/stofzuiger opspringt.

De of-poort

geeft de PC de mogelijkheid om de controle over te nemen.

Verder is het

printje voorzien van een groene en een blauwe LED; groen voor aan, rood voor

uit. De vermogensturing (230v AC) gebeurt door het relais).

9.2.2.

Werking flipflop

Een flipflop is ‘het’

basisgeheugen element dat één bit kan onthouden. In het geheugen van een

computer zitten er miljoenen. Zo kan men geheugens bekomen tot verscheidene

Mbytes.

9.2.2.1.

Mechanische analogie

Met een

mechanische analogie is hieronder de werking van ‘het’ prilste geheugenelement

weegegeven. Als we een balletje in het buisje laten vallen, zal de “flipflop”

een logische toestand aannemen, in de elektronica is deze hoge en lage toestand

een 0 of 1.

Laten we daarna

nog een balletje vallen, dan zal de andere logische toestand worden aangenomen.

Dit is de basis van één geheugenelement. (De bit kan dus 0 of 1 zijn)

9.2.2.2.

Elektronische werking

Op de volgende

bladzijde wordt de elektronische werking toegelicht. Dit van eenvoudig geheugenelement,

tot de werking van de D-flipflop die ik hiervoor gebruik.

9.2.2.2.1.Eenvoudigste

geheugenelement.

Het eenvoudigste geheugen om één bit te onthouden is een of-poort

met teruggekoppelde uitgang zoals te zien in de figuur.

Het eenvoudigste geheugen om één bit te onthouden is een of-poort

met teruggekoppelde uitgang zoals te zien in de figuur.

Indien S ‘0’ is,

dan zijn beide ingangen van de of-poort ‘0’, en de uitgang dus ook ‘0’.

Indien S ‘1’

wordt, dan zal de uitgang ook ‘1’ worden, met als gevolg dat ingang twee ook

‘1’ wordt. Hierdoor blijft de uitgang continu ‘1’.

Het is duidelijk

dat dit element niet meer van logische toestand kan veranderen. Het zal voor

eeuwig ‘1’ blijven, tenzij de voedingspanning wordt uitgezet. Dit is niet de

bedoeling…

9.2.2.2.2.

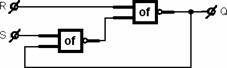

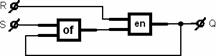

Beter geheugenelement.

Het probleem kan opgelost worden door de terugkoppeling van de

of-poort weg te nemen. Dan zal de ‘1’ aan de ingang ook wegvallen. Dit kan door

een en-poort te implementeren, zodat het geheugenelement gereset kan worden.

Het probleem kan opgelost worden door de terugkoppeling van de

of-poort weg te nemen. Dan zal de ‘1’ aan de ingang ook wegvallen. Dit kan door

een en-poort te implementeren, zodat het geheugenelement gereset kan worden.

|

R

|

S

|

Q

|

|

0

|

0

|

0

|

|

0

|

1

|

|

|

1

|

0

|

Q

|

|

1

|

1

|

1

|

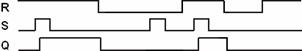

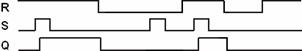

Tijdsdiagram:

Opm.: De

toestand (R=1 en S=0 ) mag nooit gebruikt worden.

Bij deze

toestand zal de uitgang 0 worden, maar als we van de toestand (R=1 en S=0 )

naar toestand (R=1 en S=0 ) zouden gaan, dan ontstaat er oscillatie !

Het tijdsdiagram

zou iets logischer worden als de R(Reset) niet continu hoog moet gehouden

worden.

Dit kan door het

implementeren van een NOT poort.

Nu kan: - met

één korte puls geset worden (Set)

- met één korte puls gereset worden (Reset)

|

R

|

S

|

Q

|

|

0

|

0

|

Q

|

|

0

|

1

|

1

|

|

1

|

0

|

0

|

|

1

|

1

|

|

Tijdsdiagram:

Opm.: De

toestand (R=1 en S=1 ) mag nooit gebruikt worden.

Bij deze

toestand zal de uitgang 0 worden, maar als we van de toestand (R=1 en S=1 )

naar toestand (R=0 en S=0 ) zouden gaan, dan ontstaat er oscillatie !

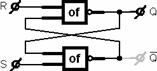

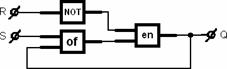

Om het aantal

poorten te besparen, kan men via de wetten van DeMorgan komen tot een

vereenvoudiging. (voor details zie bijlagen afgeleide poorten)

is net

hetzelfde als:

De werking is

uiteraard nog steeds dezelfde. (We noemen het een RS-Latch)

9.2.2.2.3.

RS-latch

9.2.2.2.4.

RS-latch met enable ingang

Als we de

mogelijkheid willen om de S en R signalen te Enabelen of Disabelen, moeten we

voor de RS-latch een en-poort als schakelaar implementeren.

9.2.2.2.5.

D-latch

Nu zijn we bijna

aan de werking van de eigenlijke D-flipflop

Uiteindelijk is

het de bedoeling om data te gaan opslaan. Hiervoor vervangen we de Set en Reset

ingang door een Data (D) ingang. Nu kan er data aangeboden worden. (Vanaf hier is

ook de verboden toestand verdwenen)

9.2.2.3.

D-flipflop

Het verschil

tussen een flipflop en een latch is dat de flipflop zijn data enkel inklokt op

de stijgende flank van een kloksignaal.

Bij een

stijgende klokflank zal de uitgang gelijk worden aan de ingang. Zolang er geen

stijgende klokflank optreedt, zal de flipflop de data niet inklokken.

Het enige wat er

dus aan de D-latch moet toegevoegd worden is een pulsmaker (flank naar puls

omzetter).

Als we deze twee

samenvoegen krijgen we:

9.2.2.4.Dual D-Flipflop CD4013BC

In plaats van de

bovenstaande D-flipflop schakeling te gaan maken met verschillende logische poorten,

is er de kant en klare D-flipflop. In een 14pins IC’tje.

9.2.3.

Principeschema

Het principeschema van de one-touch-schakeling met de D-FlipFlop

is hieronder weergegeven, dit werkt volgens het hierboven beschreven principe.

Zoals te zien is de ‘inverterende uitgang’ hier teruggekoppeld naar de ingang. Op

elke klokflank zal er dus aan de dataingang de ’inverterende uitgang’

aangeboden worden, en de uitgang elke klokpuls veranderen van bittoestand.

1 wordt na Clk Puls 0

0 wordt na Clk Puls 1

Als we dit nu

handmatig willen maken, dan moeten we de pulstrein vervangen door een

schakelaar, die een stijgende klokflank genereert bij het indrukken.

Telkens nu op de

drukknop gedrukt wordt, krijgen we een stijgende klokflank binnen.

Na het bouwen van deze schakeling verkreeg ik geen stabiel

uitgangssignaal.

De rede van onstabiliteit is bij de schakelaar te zoeken.

Een schakelaar

schakelt immers niet ideaal. Dit wil zeggen dat de contactpunten van een

schakelaar verschillende keren ‘contact maken en weer niet’ tegen een

gigantisch hoge snelheid alvorens een stabiele toestand bereikt word. Dit noemt

‘dender’. (Zie volgende blz.)

9.2.3.1.

Dender

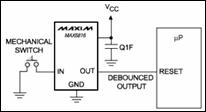

Definitie van Maxim

Dallas-Semiconductors: http://www.maxim-ic.com

Electrical contacts in

mechanical pushbutton switches often make and break contact several times when

the button is first pushed. A debouncing circuit removes the resulting ripple

signal, and provides a clean transition at its output.

After connecting a standard switch to a digital counting

circuit, you can observe several counts on opening and several counts on

closing. This erratic action can wreak havoc on data, because the exact number

of counts does not necessarily repeat in the long term. Switch bounce is not

consistent from unit to unit,lot to lot, or even over the life of an individual

switch. Membrane switches and some other types don't appear to bounce when new,

but all mechanical switches bounce sometimes. Nothing can ensure that another

switch of the same type will act the same way, or that a particular switch will

remain bounce-free as it ages.

After connecting a standard switch to a digital counting

circuit, you can observe several counts on opening and several counts on

closing. This erratic action can wreak havoc on data, because the exact number

of counts does not necessarily repeat in the long term. Switch bounce is not

consistent from unit to unit,lot to lot, or even over the life of an individual

switch. Membrane switches and some other types don't appear to bounce when new,

but all mechanical switches bounce sometimes. Nothing can ensure that another

switch of the same type will act the same way, or that a particular switch will

remain bounce-free as it ages.

Bij de meeste

toepassingen is dit effect niet zo erg, en verwaarloosbaar. Maar zoals hierboven

in het citaat vermeld, is het voor tellers en dergelijke wel van belang.

Bij de stappenmotorschakelingen is hier ook

rekening mee gehouden, dit bij het schrijven van de software in de PIC’s. Moest

er geen rekening mee gehouden zijn, dan zouden er bij één stappuls, meerdere

stapjes gedaan worden. In de PIC is dit probleem softwarematig opgelost met een

vertragingstijd van +/- 10msec, zodat er tijd genoeg is om te ontdenderen.

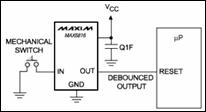

In het geval met de flipflop is het probleem hardwarematig opgelost

door de weerstanden en de condensators.

In het geval met de flipflop is het probleem hardwarematig opgelost

door de weerstanden en de condensators.

Tijdens het

schrijven van deze scriptie ontdekte ik dat voor dit probleem al kantenklare

IC’s op de markt zijn (MAX6816, MAX6817, and MAX6818) Switch Debouncers.

9.2.4.

Het schema

|

Schema

(opgebouwd in Multisim)

|

|

|

9.2.5.

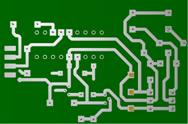

De Print

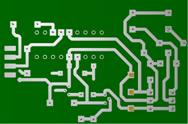

|

3D

design van de Printplaat

|

Achterkant

van de Printplaat

|

|

|

|

Opm.; De twee tact-schakelaars die boven elkaar staan hebben

dezelfde functie. Twee druktoetsen met dezelfde functie op één print is dus

absurd. De tweede is in het bedieningspaneel opgenomen. (De andere schakelaar

op het printje hoeft zelfs niet)

Opm˛; In de figuur is de bovenste LED rood, deze moet groen zijn (andere

spanning).

Opmł; De LED’s staan niet op het PCB’tje maar zijn met

verbindingsdraadjes naar het bedieningspaneel geleid.

9.2.6.

Gebruikte

Componenten

|

Component

|

Waarde

|

Aantal

|

|

prijs/stuk

|

totaal

|

|

weerstand

|

1kΩ

|

4

|

|

€ 0,10

|

€ 0,40

|

|

weerstand

|

1MΩ

|

2

|

€ 0,10

|

€ 0,20

|

|

weerstand

|

220Ω

|

2

|

€ 0,10

|

€ 0,20

|

|

weerstand

|

390Ω

|

2

|

€ 0,10

|

€ 0,20

|

|

weerstand

|

100kΩ

|

2

|

€ 0,10

|

€ 0,20

|

|

condensator

|

100nF

|

5

|

€ 0,15

|

€ 0,75

|

|

LED

|

Rood 5mm

|

2

|

€ 0,12

|

€ 0,24

|

|

LED

|

Groen 5mm

|

2

|

€ 0,12

|

€ 0,24

|

|

diode

|

1N4007

|

2

|

€ 0,12

|

€ 0,24

|

|

transistor

|

BC547(c)

|

2

|

€ 0,15

|

€ 0,30

|

|

D-flipflop

|

4013

|

1

|

€ 1,00

|

€ 1,00

|

|

NOT poort

|

7404

|

1

|

€ 0,50

|

€ 0,50

|

|

OR poort

|

7432

|

1

|

€ 0,40

|

€ 0,40

|

|

IC Voetje

|

14 pins

|

3

|

€ 0,35

|

€ 1,05

|

|

relais

|

12v spoel

|

2

|

€ 2,90

|

€ 5,80

|

|

tact schakelaar

|

2 pins

|

4

|

€ 0,25

|

€ 0,50

|

|

header

|

2 pins

|

1

|

|

€ 2,50

|

|

printkroonsteen

|

3 pins

|

3

|

€ 0;65

|

€ 1,95

|

|

printplaat

|

EZ

|

1

|

|

|

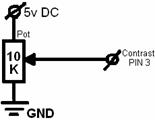

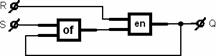

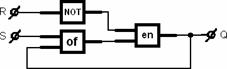

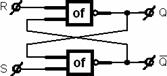

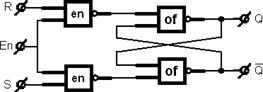

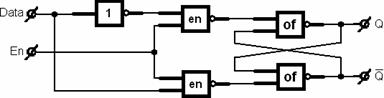

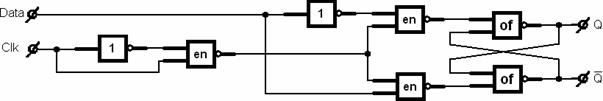

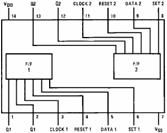

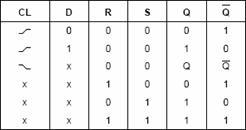

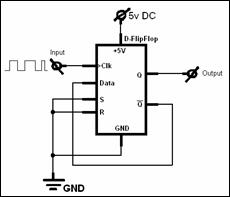

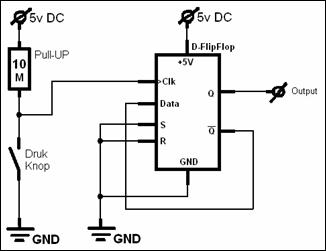

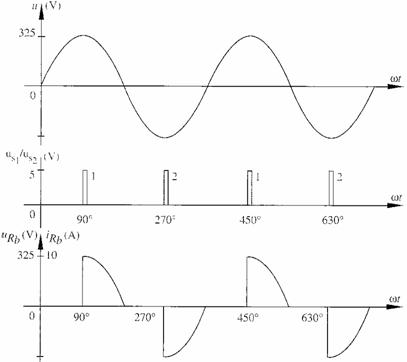

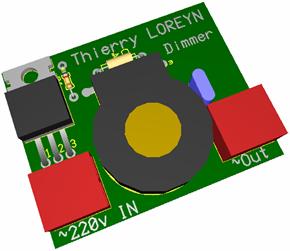

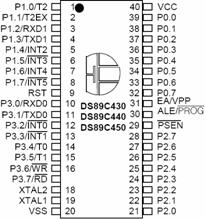

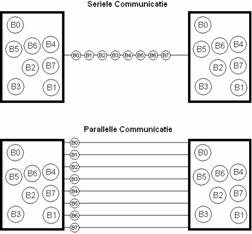

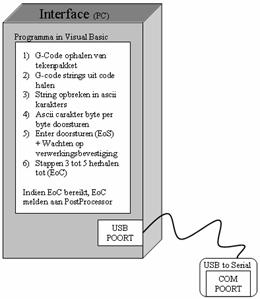

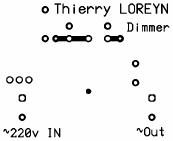

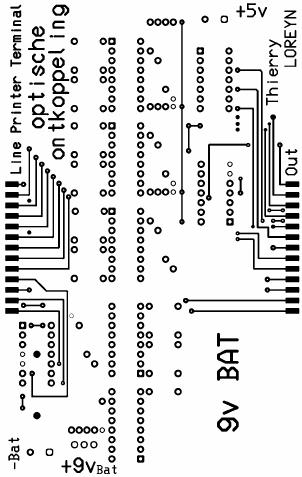

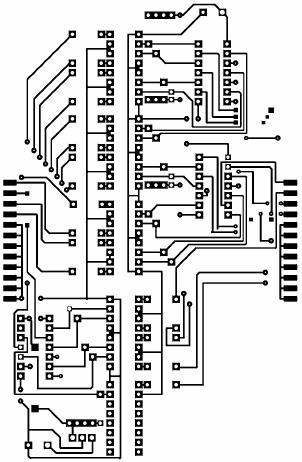

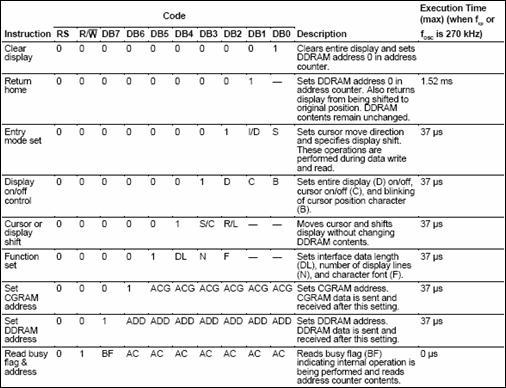

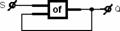

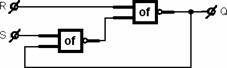

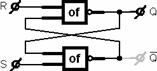

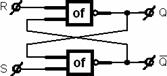

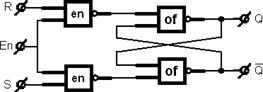

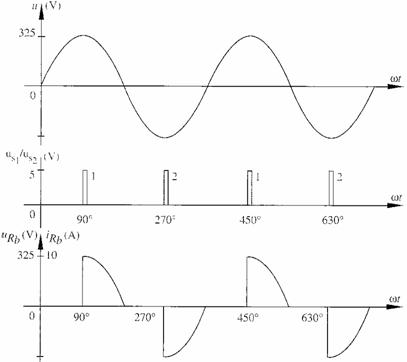

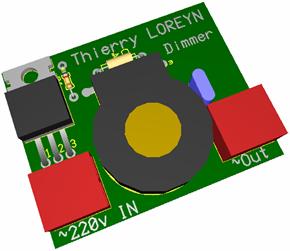

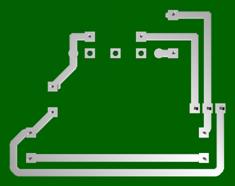

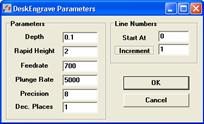

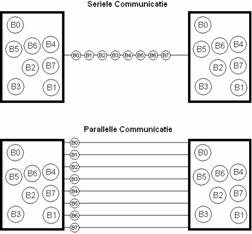

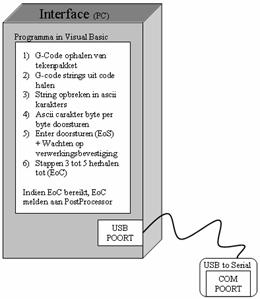

Sub totaal = €